3 Hệ thống TQC

量より質

Chất lượng hơn số lượng.

Lịch sử của hệ thống TQC

Ở Nhật Bản, sự phát triển của Kaizen bắt đầu với hệ thống TQC, nhằm cải thiện chất lượng sản phẩm bằng cách giảm sự biến động trong các thông số của nó trong quá trình sản xuất.

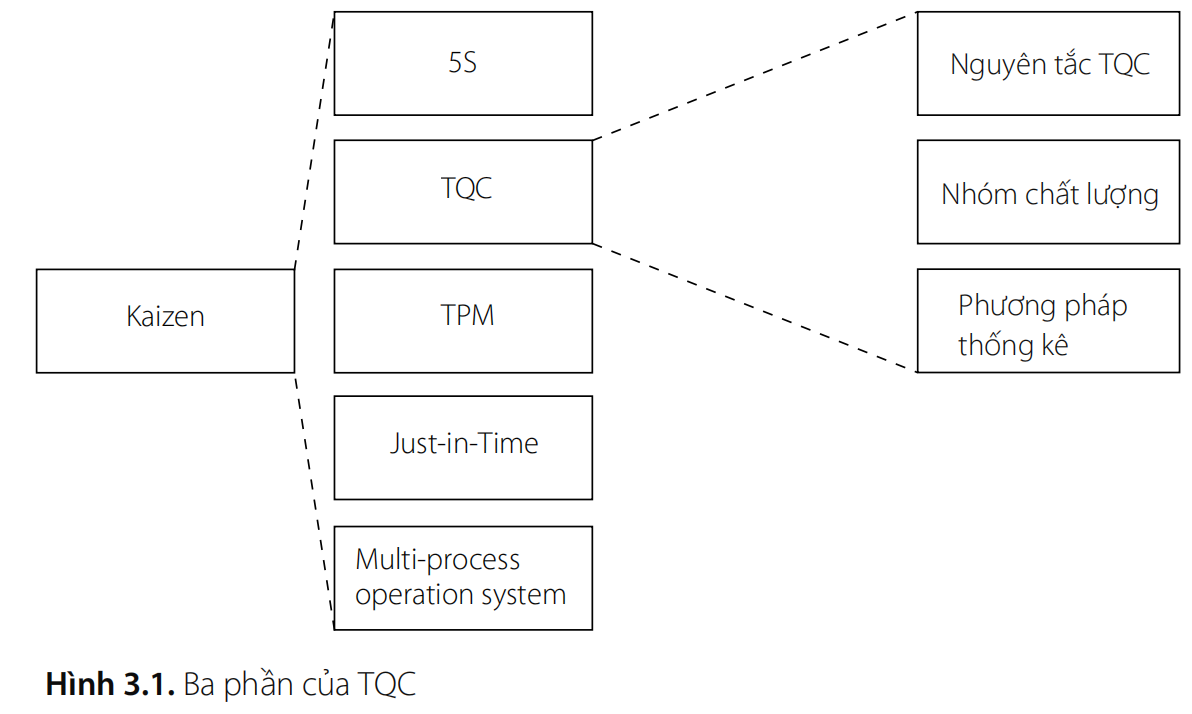

TQC (total quality control) viết tắt của kiểm soát chất lượng toàn diện (Hình 3.1). Phương pháp này bắt đầu với việc nghiên cứu và triển khai các phương pháp kiểm soát chất lượng thống kê vào đầu những năm 1950. Các giai đoạn đầu của TQC chịu ảnh hưởng lớn từ các công trình của Edward Deming và Walter Shewhart trong lĩnh vực phân tích thống kê. Tại Nhật Bản, Giáo sư Kaoru Ishikawa đã có ảnh hưởng đáng kể đến sự phát triển của nó.

Để nhận ra các vấn đề về chất lượng và hiểu các mô hình và nguyên nhân của những vấn đề này bằng cách sử dụng "7 công cụ thống kê cơ bản", một số nguyên tắc phải được thiết lập. Để lan truyền những ý tưởng này, bắt đầu từ năm 1962, một tạp chí về các phương pháp kiểm soát chất lượng thống kê bắt đầu được xuất bản ở Nhật Bản. Để nghiên cứu tạp chí này, các công ty Nhật Bản bắt đầu tạo ra các nhóm bao gồm một người quản lý và các thành viên trong nhóm trực tiếp của họ.

Ví dụ, các nhóm có một người giám sát và công nhân hoặc một người quản lý bộ phận và nhân viên bộ phận đó. Họ bắt đầu được gọi là "nhóm chất lượng". Sau đó, những vòng tròn này không chỉ họp để nghiên cứu các phương pháp kiểm soát chất lượng thống kê mà còn để đưa ra ý tưởng cải tiến. Nhờ sự tham gia của tất cả công nhân trong quá trình kiểm soát chất lượng, không chỉ là bộ phận kiểm soát chất lượng, mà hệ thống này mới bắt đầu được gọi là "toàn diện".

Để triển khai các công cụ kiểm soát chất lượng thống kê, điều quan trọng là:

1. Hiểu các nguyên tắc chính của TQC.

2. Đào tạo công nhân về phương pháp thống kê.

3. Sử dụng các nhóm chất lượng để học hỏi và áp dụng các phương pháp thống kê.

4. Kết hợp vào tiêu chuẩn kết quả của các nghiên cứu thống kê.

Nguyên tắc TQC

Nền tảng của hệ thống TQC dựa trên 10 nguyên tắc. Những nguyên tắc này được đề xuất bởi Ishikawa Kaoru. Tất cả các nguyên tắc đều liên kết với nhau. Ba nguyên tắc đầu tiên tập trung vào việc hiểu tầm quan trọng của chất lượng và nhu cầu của khách hàng. Năm nguyên tắc tiếp theo nhằm mục đích sử dụng các công cụ thống kê để kiểm soát chất lượng, cung cấp thông tin. Hai nguyên tắc cuối cùng tập trung vào việc quản lý quá trình cải tiến chất lượng.

1. "Chất lượng là hàng đầu, không phải lợi nhuận ngắn hạn." Không bao giờ hy sinh chất lượng để đáp ứng ngân sách hoặc thời hạn giao hàng. Được hiểu rằng mạng sống con người là quý giá nhất. An toàn tại nơi làm việc là điều bắt buộc.

2. "Khách hàng là trọng tâm chính." Nguyên tắc này nhằm làm rõ rằng chất lượng của sản phẩm hoàn thiện và các quá trình xác định sự hài lòng của khách hàng.

3. "Bước tiếp theo trong quá trình sản xuất là khách hàng của sản phẩm bạn." Sản xuất thường có nhiều giai đoạn hoặc hoạt động. Thường thì, công nhân ở các giai đoạn khác nhau có thể không giao tiếp hoặc thậm chí xung đột với nhau. Vì vậy, nguyên tắc này nhấn mạnh rằng cả khách hàng cuối cùng và khách hàng trung gian đều quan trọng.

Để cải thiện chất lượng ở mọi giai đoạn, một công nhân nên sử dụng quy tắc "đừng nhận, đừng làm, đừng gửi các lỗi." Nếu mỗi bộ phận tuân theo những quy tắc này, vấn đề sẽ được phát hiện ở mọi giai đoạn, không chỉ ở cuối cùng. Một khi những vấn đề này được giải quyết, chất lượng sản phẩm sẽ được cải thiện rất nhiều. Vấn đề giống như kim cương; chúng nên được thu thập.

4. "Nói chuyện bằng dữ liệu." Điều này có nghĩa là sử dụng các mẫu thống kê và phân tích của chúng khi nói chuyện. Khi đưa ra quyết định, hãy dựa vào sự kiện, không phải cảm xúc - dựa trên dữ liệu thống kê, phân tích và kết luận.

Nguyên nhân của sản phẩm kém chất lượng là sự biến động. Việc xử lý sự biến động có thể được thực hiện bằng trực giác, kinh nghiệm và dữ liệu thống kê. Mặc dù TQC coi trọng trực giác, nhưng nó đề nghị sử dụng số liệu để giảm biến động.

5. "Không đổ lỗi." Để ngăn chặn nhân viên thao túng dữ liệu tránh bị đổ lỗi, nguyên tắc "không đổ lỗi" đã được giới thiệu. Điều này ngụ ý rằng hệ thống, không phải con người, là nguyên nhân của những gì xảy ra. Nguyên nhân của các sai lệch nên được xác định và ngăn chặn trong tương lai. Do quá trình có thể không ổn định và không thể kiểm soát, các thay đổi về chỉ số có thể xảy ra, cả tích cực và tiêu cực, độc lập với con người. Chúng được xác định bởi một sự kết hợp của các nguyên nhân cần được xác định và loại bỏ. Nỗ lực nên được thực hiện để ngăn chặn sai lầm.

Điều quan trọng cần lưu ý là nguyên tắc "không đổ lỗi" không có nghĩa là không có trách nhiệm giải trình. Nếu một nhân viên vi phạm kỷ luật và không thực hiện nhiệm vụ của mình, các biện pháp thích hợp nên được thực hiện.

6. "Cả quá trình và kết quả đều quan trọng." Quy trình công nghệ được sử dụng để sản xuất sản phẩm, và có thể xảy ra sự cố ở mọi giai đoạn. Kết quả chất lượng đến từ quá trình chất lượng, do đó nguyên tắc này rất quan trọng. Điều cần thiết là xác định đúng cách thực hiện một hoạt động, chuẩn hóa nó, và sau đó đào tạo công nhân theo cách đó. Nếu họ tuân theo tiêu chuẩn, kết quả nhất quán sẽ được đạt được. Nếu họ đề xuất cải tiến quá trình, những cải tiến đó sẽ được tích hợp vào tiêu chuẩn. Do đó, nếu một công nhân nghỉ hưu hoặc từ chức, tiêu chuẩn vẫn còn, và công nhân mới sẽ ngay lập tức biết cách tốt nhất để làm công việc.

7. "Kiểm soát biến động." Mỗi hoạt động có các tham số chính. Giữ cho những tham số này ổn định sẽ mang lại kết quả nhất quán. Nếu kết quả thay đổi, điều đó cho thấy các tham số chính đã bị thay đổi. Do đó, việc giám sát sự biến động của 6 tham số là rất quan trọng: vật liệu (materials), máy móc (machines), phương pháp (methods), nhân lực (manpower), đo lường (measurement) và môi trường (milieu). Nguyên nhân thay đổi chất lượng của sản phẩm hoàn thành nằm ở sự biến đổi của chúng.

8. "Đào tạo tất cả nhân viên trong quá trình quản lý chất lượng." Để kiểm soát chất lượng toàn diện, tất cả nhân viên của công ty phải áp dụng nó, điều này có nghĩa là đào tạo tất cả mọi người, từ công nhân đến Tổng giám đốc.

9. PDCA. Chu kỳ quản lý PDS, viết tắt của "plan-do-see" (lập kế hoạch - thực hiện - quan sát), được giới thiệu bởi Frederick Taylor. Edward Deming đã giải thích thuật ngữ "quan sát" là "kiểm tra - hành động", vì vậy chu kỳ này được biết đến với tên gọi PDCA, tương ứng với "plan-do-check-act" (lập kế hoạch - thực hiện - kiểm tra - hành động). Đây là một vòng lặp quản lý phổ quát. Đầu tiên, cần lập kế hoạch, sau đó thực hiện, tiếp theo là kiểm tra, và trong trường hợp có sai lệch, thực hiện hành động quản lý. Nếu một hệ thống đạt được kết quả nhất quán, các hành động để đạt được chúng được chuẩn hóa. Cách tiếp cận này được áp dụng trên toàn tổ chức.

Khi có việc cần làm, nó nên được lập kế hoạch trên giấy: xác định nhiệm vụ, phân công trách nhiệm và đặt thời hạn. Phân công nhiệm vụ luôn yêu cầu kiểm tra hoàn thành. Nếu phát hiện sai lệch, cần xác định nguyên nhân và thực hiện các biện pháp khắc phục.

10. "Quản lý đa chức năng." Nguyên tắc này là cần thiết bởi vì quản lý chất lượng, chi phí, và giao hàng giao nhau với các phòng ban chức năng khác nhau. Do đó, các quản lý phòng ban cần thường xuyên gặp gỡ để giải quyết các vấn đề liên ngành liên quan đến chất lượng, chi phí và giao hàng. Nguyên tắc này cũng ủng hộ "phá vỡ tư duy cục bộ." Điều này có nghĩa là mỗi phòng ban (như thu mua, sản xuất, bán hàng, và kỹ thuật) không chỉ nên tập trung vào mục tiêu riêng của mình, mà còn phải giải quyết những thách thức chồng chéo với các phòng ban khác trong công ty.

Nói với dữ liệu

Trực giác là tốt, nhưng thông tin chính xác và trung thực là tốt hơn. Để đưa ra quyết định có suy nghĩ kỹ lưỡng và hợp lý về kinh tế, số liệu là cần thiết. Những thứ như bao nhiêu lỗi, máy móc hỏng hóc thường xuyên như thế nào, hoặc tỷ lệ năng suất. Việc thu thập dữ liệu giúp hiểu nguyên nhân, mối quan hệ và xu hướng, và theo dõi xem quyết định có hiệu quả không. Nếu không thể đo lường được thì không thể quản lý được.

Trong thế giới ngày nay, mọi người đều sử dụng máy tính và phần mềm. Các nhà máy sử dụng các chương trình kế toán giúp các nhiệm vụ dễ dàng hơn. Tuy nhiên, không phải tất cả thông tin đều có trong hồ sơ kế toán.

Không cần phần mềm cao cấp để theo dõi và phân tích chất lượng, năng suất, thời gian ngừng hoạt động, tiêu thụ năng lượng, và các chỉ số hiệu suất chính (KPIs) khác. Các công cụ đơn giản như MS Excel và MS Access có thể được sử dụng để tạo cơ sở dữ liệu, danh sách kiểm tra, và lưu trữ số hóa.

Các công cụ phân tích này có thể được thiết lập chỉ trong vài ngày, không yêu cầu chi phí phần mềm bổ sung, và cho phép thu thập và xem xét thống kê. Thông thường, chỉ có vài người có thể thêm hoặc xóa thông tin từ các cơ sở dữ liệu này, nhưng quyền truy cập xem và phân tích được cấp cho bất kỳ ai quan tâm.

Để giám sát và đánh giá lỗi và năng suất, cần có:

- Một cơ sở dữ liệu cho lỗi và sản xuất;

- Một cơ sở dữ liệu cho thời gian ngừng hoạt động của thiết bị;

- Một cơ sở dữ liệu cho tiêu thụ năng lượng.

Tất cả các cơ sở dữ liệu này là thiết yếu để giám sát và đánh giá hiệu quả thiết bị tổng thể, bị ảnh hưởng bởi lỗi, giảm năng suất, và thời gian ngừng hoạt động. Gián tiếp, dữ liệu tiêu thụ năng lượng cũng nói lên hiệu quả thiết bị tổng thể. Nhưng chúng ta sẽ nói thêm về điều này trong chương tiếp theo.

"Không đổ lỗi" và "Thao túng số liệu"

Các chỉ số hiệu suất chính (KPIs) thường bao gồm khối lượng sản xuất, lỗi, thời gian ngừng hoạt động, chi phí, doanh thu và lợi nhuận. Nhân viên thường nhận được thưởng khi đạt được các mục tiêu KPI đã lên kế hoạch. Nếu các mục tiêu KPI được lên kế hoạch không được đáp ứng, tiền thưởng sẽ không được trả, tức là nhân viên không được thưởng. Người ta cho rằng để nhận được tiền thưởng, mọi người sẽ cố gắng đạt được các mục tiêu. Tuy nhiên, một số người có thể sử dụng các phương pháp thay thế để đạt được KPIs. Điều này dẫn đến hai cách để nhận thưởng: hoặc là đạt được KPI đã lên kế hoạch hoặc chỉ đạt được trên giấy.

Những mánh khóe nào có thể được sử dụng và làm thế nào để ngăn chặn chúng?

Để đạt được mục tiêu sản xuất, một số người có thể sử dụng thủ thuật sau: giả sử kế hoạch chỉ thiếu một chút là đạt được. Một vài ngày sản xuất của tháng tiếp theo có thể được tính ngược lại cho tháng báo cáo. Điều này đặc biệt có thể được thực hiện trong các kỳ nghỉ lễ. Để đáp ứng các chỉ số bán hàng, bộ phận bán hàng có thể sử dụng chiến thuật tương tự, giao hàng vào đầu tháng hiện tại cho tháng trước. Tất nhiên, nếu việc kiểm kê được tiến hành vào ngày đầu tiên của mỗi tháng, điều này sẽ không thể vì rất khó để sản xuất và bán ra từ không khí.

Để trưng bày tỷ lệ tiêu thụ nguyên liệu thô thấp, một số người có thể điều chỉnh "báo cáo di chuyển nguyên liệu thô" hoặc "báo cáo kỹ thuật." Trong loại báo cáo như vậy, tỷ lệ tiêu thụ sẽ thấp hơn và nguyên liệu chính hoặc công việc đang xử lý trong kho sẽ cao hơn. Nếu thời gian lưu kho công việc đang xử lý là 30 ngày, điều này có thể được che giấu. Nhưng nếu không còn công việc đang xử lý hơn một ngày và việc kiểm kê hàng tồn kho kim loại tại xưởng được thực hiện hàng tháng, tỷ lệ tiêu thụ thực tế không thể bị ẩn giấu.

Để tránh vượt quá ngân sách sửa chữa, các phòng bảo trì có thể sử dụng hết phụ tùng nhưng không hiển thị sự tiêu thụ của chúng trong hệ thống IT, hy vọng rằng sẽ cần ít phụ tùng hơn vào tháng sau. Hoặc họ sẽ chờ đợi sửa chữa lớn và sau đó hiển thị tất cả các phụ tùng vượt quá. Tình huống này cũng có thể được ngăn chặn với việc kiểm kê phụ tùng ngẫu nhiên hàng tháng.

Vậy, làm thế nào để thực hiện nguyên tắc "không đổ lỗi"? Liệu chúng ta có nên bỏ các chỉ số hiệu suất không? Tốt hơn là giữ các chỉ số nhưng đảm bảo độ chính xác của dữ liệu và ngăn chặn sự sai lệch. Một trong những ý tưởng của TQC là kết quả và sự biến động của chúng là hệ thống. Hiểu được điều này, chúng tôi đã liên kết tiền thưởng của tất cả nhân viên nhà máy, trừ công nhân ca và giám sát, với kết quả chung của nhà máy.

Nhóm chất lượng

Độ tin cậy của thiết bị và dụng cụ quyết định chất lượng ổn định của sản phẩm hoàn thành. Do đó, để giảm thiếu sót, cải thiện hiệu suất thiết bị và điều kiện làm việc, có thể giới thiệu các nhóm chất lượng.

Các nhóm chất lượng rất phổ biến ở các công ty Nhật Bản. Nhiều công ty Châu Âu và Mỹ, sau khi nghiên cứu phương pháp sản xuất của Nhật Bản, cũng đã áp dụng ý tưởng tạo ra các nhóm chất lượng.

Vậy thực chất "nhóm chất lượng" là gì? Đó là sự tham gia tự nguyện của tất cả nhân viên bộ phận trong các cuộc họp để nâng cao hiệu quả ít nhất hai lần một tháng, do trưởng bộ phận trực tiếp dẫn dắt. Họ phân tích tình hình hiện tại, nghiên cứu nguyên nhân của các biến động và áp dụng các biện pháp để loại bỏ những nguyên nhân này nhằm ổn định quá trình.

Những cuộc họp này được gọi là "nhóm chất lượng" bởi vì chúng được thiết lập ban đầu để nghiên cứu và thực hiện các phương pháp kiểm soát chất lượng toàn diện. Sau đó, chúng cũng giải quyết việc cải thiện điều kiện làm việc, hiệu suất thiết bị và cắt giảm chi phí.

"Sự tham gia tự nguyện, dưới sự lãnh đạo của quản lý trực tiếp." Vì nhân viên phải tuân theo các quy tắc tổ chức và nhiệm vụ được giao bởi quản lý của họ, ai sẽ từ chối tham dự một cuộc họp như vậy?

"Sự tham gia của tất cả nhân viên phòng ban" có nghĩa là chỉ một phần của xưởng hoặc bộ phận. Không cần thiết phải có sự tham gia của tất cả công nhân nhà máy. Nó có thể được giới hạn chỉ trong các khu vực sản xuất chính.

"Hai lần một tháng" không phải là quá thường xuyên. Ngay cả khi cuộc họp được tổ chức ngoài giờ làm việc bình thường, nó có thể được trả như là làm thêm giờ. Điều này cũng có thể là động lực tham gia.

Thông thường, thách thức nằm ở chỗ các quản lý trực tiếp có thể không muốn nghe ý kiến của nhân viên dưới quyền, có thể vì họ tin rằng mình đã biết hết mọi vấn đề. Và ngay cả khi các công nhân cung cấp những hiểu biết mới, việc triển khai giải pháp lại gặp khó khăn. Đầu tiên, cần phải có sự chấp thuận từ cấp cao hơn, giải quyết các vấn đề về ngân sách do cắt giảm ngân sách thường xuyên, và phối hợp với các bộ phận khác (như mua hàng, bảo trì, nhân sự), đảm bảo rằng họ hướng tới cải tiến. Giải quyết một vấn đề đơn lẻ thường dẫn đến nhiều vấn đề cần được giải quyết.

Lợi ích gì cho các nhà quản lý cấp cao trong việc triển khai các nhóm chất lượng? Họ nhận được cái nhìn sâu sắc về các vấn đề, nguyên nhân và các giải pháp tiềm năng trực tiếp từ "tuyến đầu" chứ không chỉ từ văn phòng. Các vấn đề vận hành mà các bộ phận dịch vụ đối mặt trở nên rõ ràng hơn. Giải quyết những vấn đề này cải thiện đáng kể an toàn, năng suất, giảm chi phí và tăng chất lượng.

Thực tiễn cho thấy những người trực tiếp làm việc tại máy móc hoặc trong quá trình sản xuất có sự hiểu biết tốt hơn về các vấn đề phát sinh trong quá trình sản xuất. Do đó, việc lắng nghe ý kiến của họ trong các cuộc họp là có lợi.

Đồng thời, thực tiễn này kích thích hoạt động sáng tạo của nhân viên. Thông thường, các nhà máy nhận được 0.1-0.2 ý kiến đề xuất từ mỗi nhân viên mỗi năm. Ở Nhật Bản, 20 ý kiến đề xuất từ mỗi nhân viên được coi là bình thường. Những ý kiến đề xuất này đến từ đâu? Chủ yếu từ các nhóm chất lượng. Hoàn toàn khả thi để tổ chức các cuộc họp nơi mọi người tập trung để giải quyết các vấn đề về hiệu quả và tạo ra tới 20 ý kiến đề xuất mỗi năm. Hầu hết các ý kiến đề xuất này liên quan đến việc cải thiện điều kiện làm việc và hoạt động của thiết bị và dụng cụ.

Điều gì thường được quan sát khi thăm một nhà máy? Công nhân thường phàn nàn rằng họ không được lắng nghe, cảm thấy ý kiến của họ không được coi trọng – một dấu hiệu của sự thiếu tôn trọng. Tuy nhiên, một cách nghịch lý, các nhà quản lý có thể khuyến khích họ đưa ra ý kiến đề xuất cải tiến bằng phần thưởng tài chính. Điều này tạo ra sự không phù hợp: một mặt, quan điểm của họ không được coi trọng, nhưng mặt khác, họ được trả tiền cho ý kiến trong hình thức ý kiến đề xuất cải tiến.

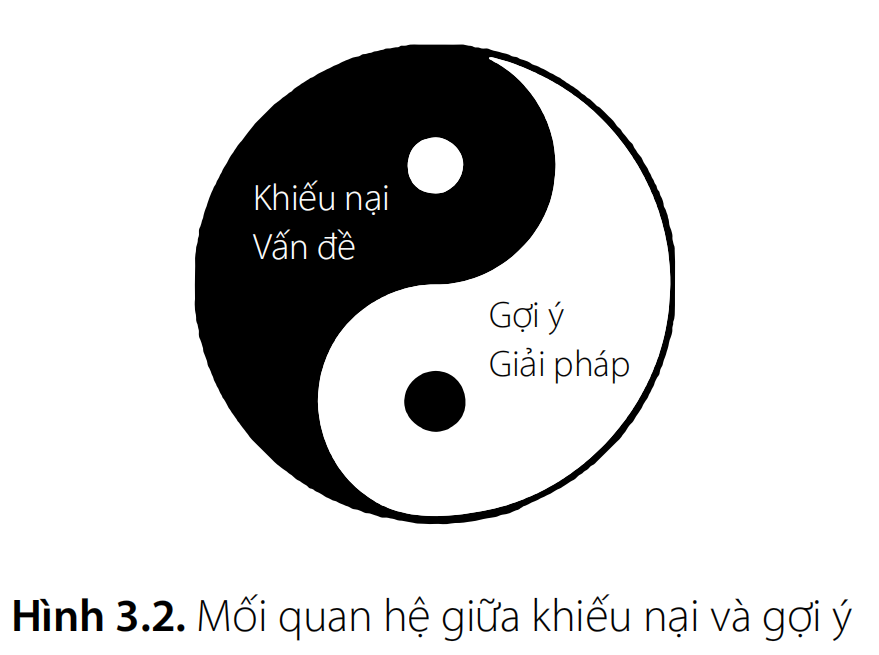

Một câu chuyện liên quan: Một nhà tư vấn khi thăm một nhà máy ở Nhật Bản tình cờ tham dự một cuộc họp của nhân viên. Ông ấy biết được rằng, trung bình mỗi công nhân tại nhà máy này đưa ra 47 ý kiến cải tiến mỗi năm, trong đó 80% được thực hiện. Điều này khó tin: gần như mỗi tuần mỗi công nhân đề xuất một ý tưởng mới. Giám đốc nhà máy nhận thấy điều này và nói, "Tôi nghĩ chúng ta có quan điểm khác nhau về ý tưởng mới. Những gì bạn gọi là phàn nàn, chúng tôi gọi là đề xuất. Bạn đang cố gắng ngăn chặn dòng phàn nàn, trong khi chúng tôi xem mỗi lời phàn nàn là một cơ hội để cải tiến."

Bản chất, một lời phàn nàn và một đề xuất là hai mặt của cùng một đồng xu. Trong khi phàn nàn nhận diện một vấn đề, đề xuất lại cung cấp một giải pháp. Một không tồn tại mà không có cái kia (Hình 3.2).

Kết luận, công nhân luôn có nhiều ý tưởng và đề xuất, nhưng họ hiếm khi được lắng nghe do thiếu giao tiếp. Do đó, cần thiết phải tổ chức các hội nghị chất lượng, thu thập ý tưởng thông qua các buổi não bộ, phân loại chúng, lựa chọn những ý tưởng tốt nhất và thực hiện chúng.

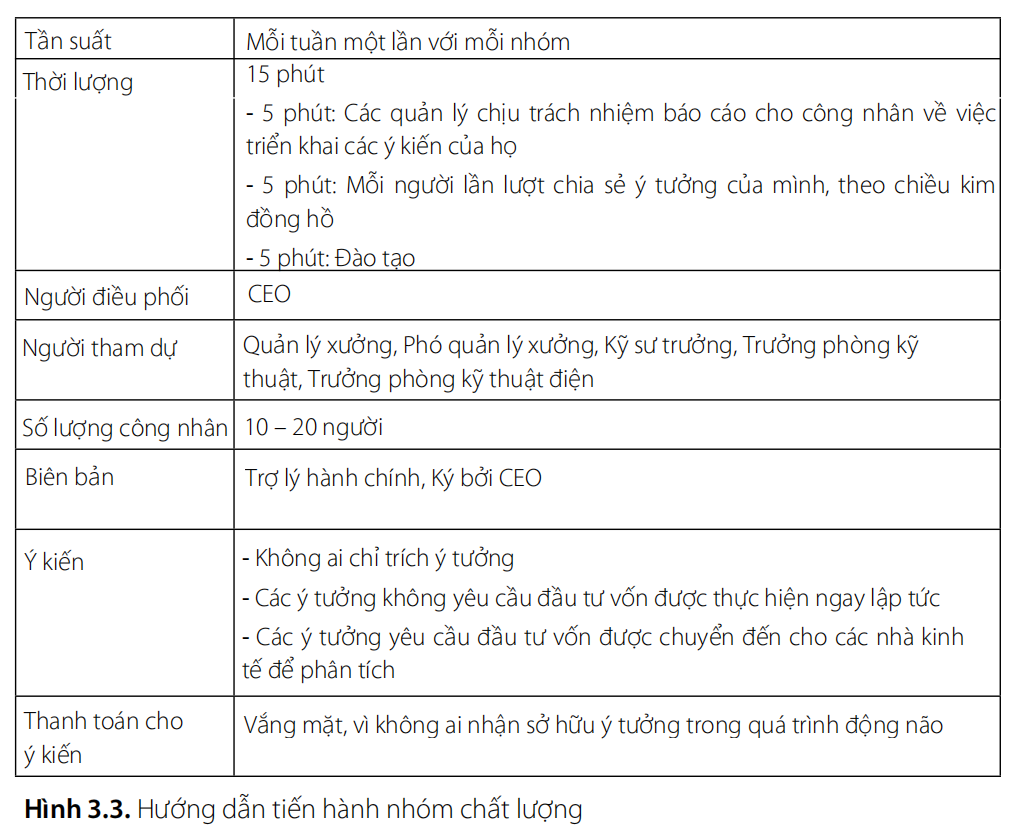

Trong xưởng, chúng tôi đã thiết lập các hội nghị chất lượng họp hàng ngày. Tại đây, chúng tôi xác định các vấn đề hàng ngày, lắng nghe công nhân, ghi nhận ý kiến đề xuất của họ và báo cáo về việc thực hiện các ý kiến đó.

Mọi chuyện bắt đầu khi công nhân xưởng phàn nàn về việc sửa chữa thiết bị kém và đổ lỗi cho nhân viên bảo trì. Mặt khác, nhân viên bảo trì cũng than phiền rằng công nhân đã sử dụng thiết bị không đúng cách và gây hư hại. Chúng tôi nhận thấy mình bị kẹt giữa hai bên, nghe từng bên một cách riêng biệt, dẫn đến những hiểu lầm. Do đó, chúng tôi quyết định sẽ hiệu quả hơn nếu tổ chức các cuộc họp chung giữa công nhân xưởng và nhân viên bảo trì để họ có thể cung cấp phản hồi trực tiếp cho nhau.

Để hội nhập các hội nghị chất lượng vào xưởng, chúng tôi đã liền mạch kết hợp chúng vào hệ thống quản lý hiện có. Một cuộc họp sản xuất hàng ngày với công nhân đã được lên lịch từ 12:00 trưa đến 12:15 trưa trong phòng hướng dẫn của xưởng. Chúng tôi chọn 12:00 trưa vì giờ ăn trưa từ 11:30 sáng đến 12:00 trưa, vì vậy các thành viên đến cuộc họp sau bữa trưa, cảm thấy thoải mái và thư giãn. 15 phút đó đủ để xem lại biên bản cuộc họp trước (5 phút), đưa ra ý tưởng mới (5 phút), và thảo luận về các sự kiện đang diễn ra tại nhà máy và trên thế giới (5 phút).

Các cuộc họp này có sự tham gia của công nhân ca, quản lý bảo trì, cũng như giám sát ca, quản lý xưởng và kỹ sư trưởng. Họ có thể thảo luận tự do về các vấn đề mà không cần người trung gian.

Mọi người ngồi thành một vòng tròn. Một vấn đề được trình bày, sau đó mỗi người tham gia, di chuyển theo chiều kim đồng hồ, chia sẻ các mối quan tâm hoặc đề xuất của họ. Tất cả các nhận xét này được ghi lại trong biên bản cuộc họp, được duy trì bởi một trợ lý hành chính của nhà máy.

Sau khi công nhân rời đi, các quản lý phân tích các đề xuất, xác định ai là người chịu trách nhiệm và thời hạn thực hiện các ý tưởng. Qua cuộc họp này, chúng tôi thu thập được khoảng 5 đề xuất từ mỗi người tham gia hàng năm.

Để đảm bảo phản hồi mang tính xây dựng, rất quan trọng để giám đốc điều hành nhà máy tham gia ban đầu. Sau đó, trách nhiệm này có thể được ủy quyền cho giám đốc sản xuất hoặc quản lý xưởng.

Tại sao giám đốc điều hành lại nên dẫn dắt cuộc họp đầu tiên? Bởi vì một giám sát viên không có quyền lực để giải quyết nhiều vấn đề, trong khi giám đốc điều hành thì có. Nếu một giám sát viên phụ trách cuộc họp và thu thập ý tưởng, họ vẫn cần phải chứng minh tính hợp lý của những ý tưởng đó cho quản lý xưởng, sau đó là giám đốc sản xuất, quản lý bộ phận mua hàng, kỹ sư trưởng và có thể cả giám đốc tài chính. Điều này có nghĩa là việc thực hiện một ý tưởng đòi hỏi nhiều thời gian và công sức.

Tại sao không xử lý ý kiến đề xuất một cách chính thức mà chỉ ghi lại ý tưởng trong biên bản? Giả sử các nhà quản lý công ty quyết định thúc đẩy các sáng kiến sáng tạo. Họ soạn thảo một thủ tục để gửi ý kiến đề xuất, kèm theo các mẫu đơn chuyên biệt khá khó điền. Những mẫu này cần được in ra, đi kèm với bản vẽ, và yêu cầu phân tích chi tiết về chi phí, đầu tư, lợi nhuận, thời gian hoàn vốn, NPV, IRR, trong số các yếu tố khác. Sau đó, ý kiến đề xuất này cần phải được phối hợp với bộ phận đề xuất, bộ phận tài chính và, tất nhiên, quản lý trực tiếp.

Các ý kiến đề xuất này được xem xét bởi một ủy ban đặc biệt, do kỹ sư trưởng dẫn dắt, hàng tháng hoặc hàng quý. Không có gì ngạc nhiên khi dưới hệ thống như vậy, ít người dám đối mặt với mê cung hành chính này.

Rất cần thiết để đơn giản hóa hệ thống đề xuất càng nhiều càng tốt, cho phép đề xuất bằng lời nói.

Tại sao cuộc họp chỉ kéo dài 15 phút? Người Nhật có thể thậm chí tổ chức các cuộc họp đứng để tiết kiệm thời gian. Ngoài ra, theo quy tắc 80:20 của Pareto, 80% ý tưởng xuất hiện trong 20% thời gian đầu tiên. Vì vậy, 15 phút là một sự mất mát thời gian làm việc tối thiểu đổi lấy những ý tưởng quý giá (Hình 3.3).

Phân tích thống kê

Với "7 công cụ thống kê cơ bản," có thể xác định các loại lỗi, nguyên nhân của những lỗi này, xem cách các chỉ số chất lượng thay đổi khi các tham số thay đổi, và hiểu tình trạng hiện tại của quá trình sản xuất. Chủ yếu, đây là các loại biểu đồ. Chúng cũng được bao gồm trong các phương pháp "Six Sigma".

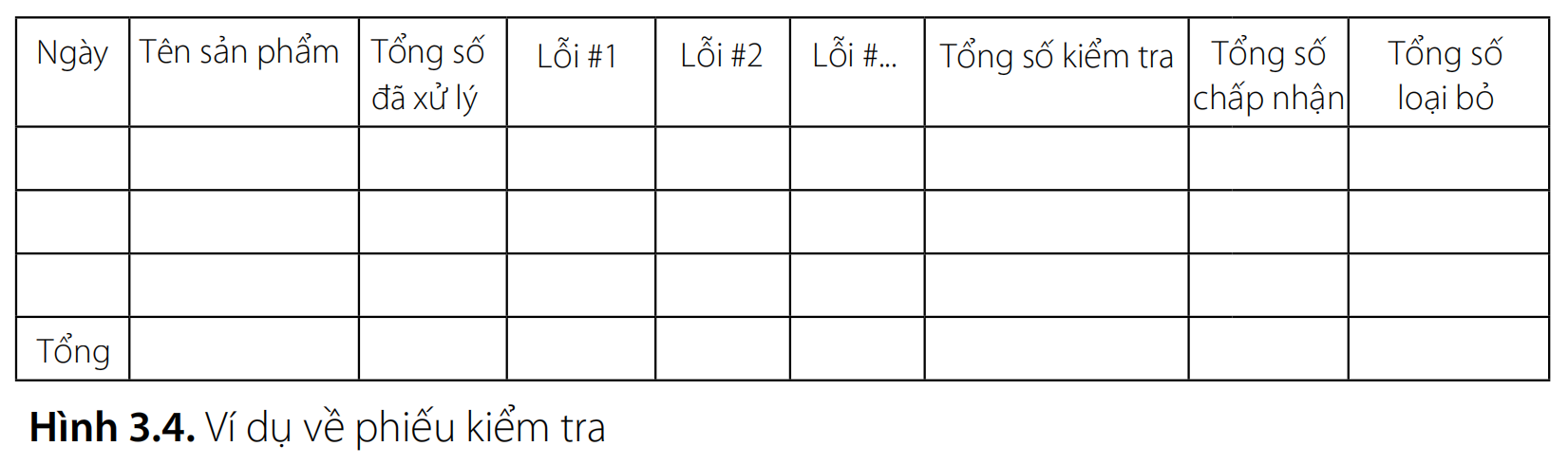

1. Phiếu kiểm tra. Phiếu kiểm tra được sử dụng để thu thập dữ liệu. Một phiếu kiểm tra là một tờ giấy hoặc một cuốn sổ, nơi các giá trị chỉ số được ghi lại (Hình 3.4). Đây là thông tin cơ bản để phân tích.

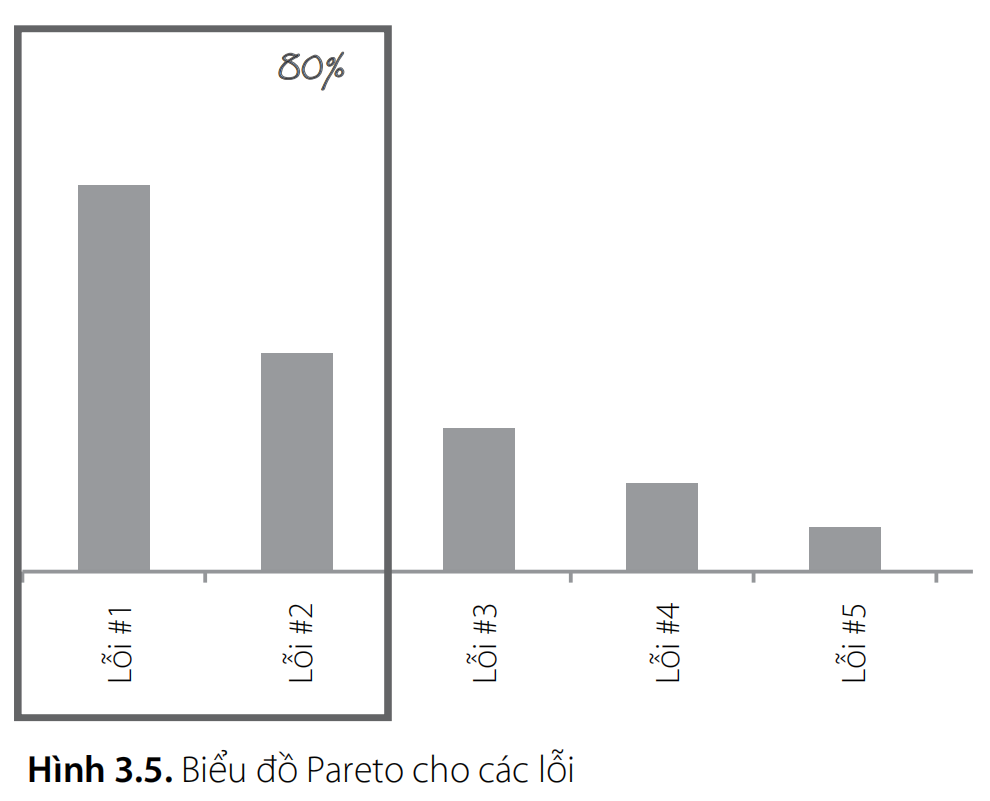

2. Biểu đồ Pareto 80:20. Điều quan trọng là làm rõ bức tranh phân bố lỗi. Một phần lớn các lỗi sẽ do một số ít vấn đề gây ra bởi một vài lý do (Hình 3.5). Do đó, bằng cách xác định các loại lỗi chính và nguyên nhân của chúng, nỗ lực có thể được tập trung vào chúng để cải thiện đáng kể tình hình chất lượng. Kinh tế gia Vilfredo Pareto đã chứng minh rằng 20% nguyên nhân quyết định 80% kết quả, và quy luật này áp dụng mọi nơi và cho mọi thứ. Để tạo biểu đồ, các giá trị cần được sắp xếp từ cao xuống thấp. Tất yếu, 20% nguyên nhân dẫn đến 80% các lỗi.

Biểu đồ này giúp đặt ưu tiên và sau đó chỉ ra các nguyên nhân gây lỗi có khả năng nhất.

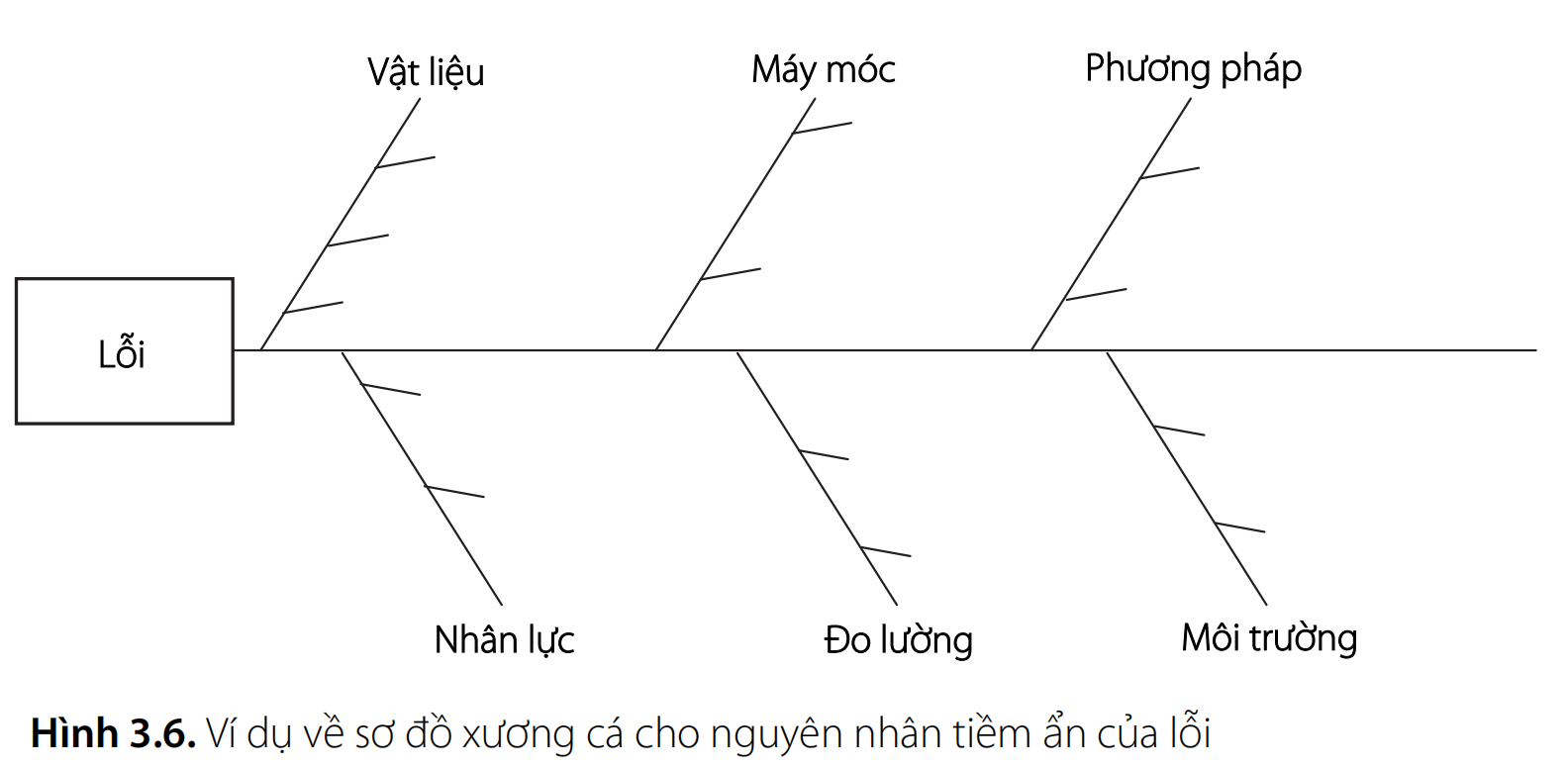

3. Biểu đồ Nhân – Quả. Để hình thành các giả thuyết và tìm kiếm nguyên nhân của các vấn đề, một biểu đồ nhân – quả được sử dụng. Đây không phải là phương pháp thống kê nghiêm ngặt, nhưng lại cần thiết cho phân tích thống kê. Nó còn được gọi là "sơ đồ Ishikawa" hoặc "sơ đồ xương cá" do hình dạng của nó. Các "xương" chính thường đại diện cho 6 nguyên nhân gây ra lỗi, hay 6M: vật liệu (materials), máy móc (machines), phương pháp (methods), nhân lực (manpower), đo lường (measurement), và môi trường (milieu). Trong tiếng Anh, hầu hết chúng bắt đầu bằng chữ 'M'. Tất cả các giả thuyết từ các phiên não bão được ghi chép trên các "xương" của "cá", sau đó các nguyên nhân này được tổ chức lại (Hình 3.6).

Cũng có một phương pháp trong Kaizen được gọi là "5 lần tại sao". Ý tưởng rất đơn giản – để tìm đến nguyên nhân gốc rễ của một vấn đề, cần phải hỏi "tại sao" năm lần liên tiếp. Quy tắc này có thể áp dụng cả trong công việc lẫn trong đời sống cá nhân. Hãy thử xem!

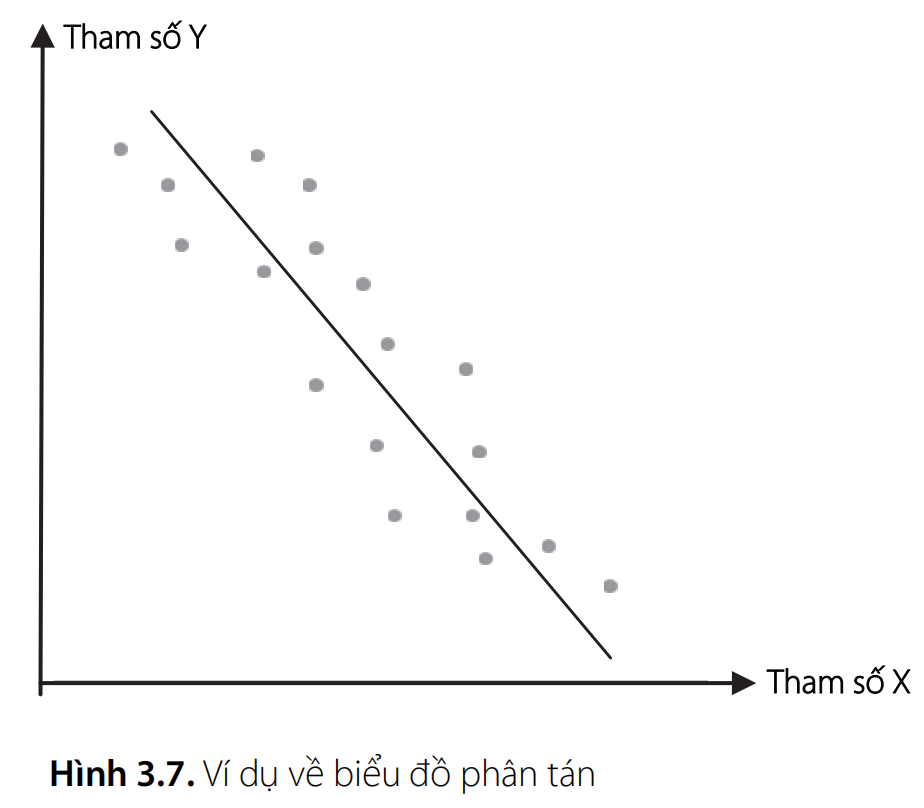

4. Biểu đồ phân tán. Thường thì, việc hiểu cách kết quả sẽ thay đổi nếu một trong các tham số được điều chỉnh là rất quan trọng. Biểu đồ phân tán giúp xác định mối quan hệ giữa hai biến số. Chẳng hạn, lượng khuyết tật sẽ giảm bao nhiêu nếu nhiệt độ thay đổi hoặc nếu có tạp chất độc hại trong kim loại? Mối quan hệ giữa các biến có thể mạnh, yếu, hoặc có thể không có liên kết gì cả. Trên loại biểu đồ này, mối quan hệ có thể được xác định một cách trực quan (Hình 3.7).

Để xác định công thức toán học cho mối quan hệ giữa các biến, các phương pháp đặc biệt được sử dụng. Những phương pháp này cũng có sẵn trong MS Excel.

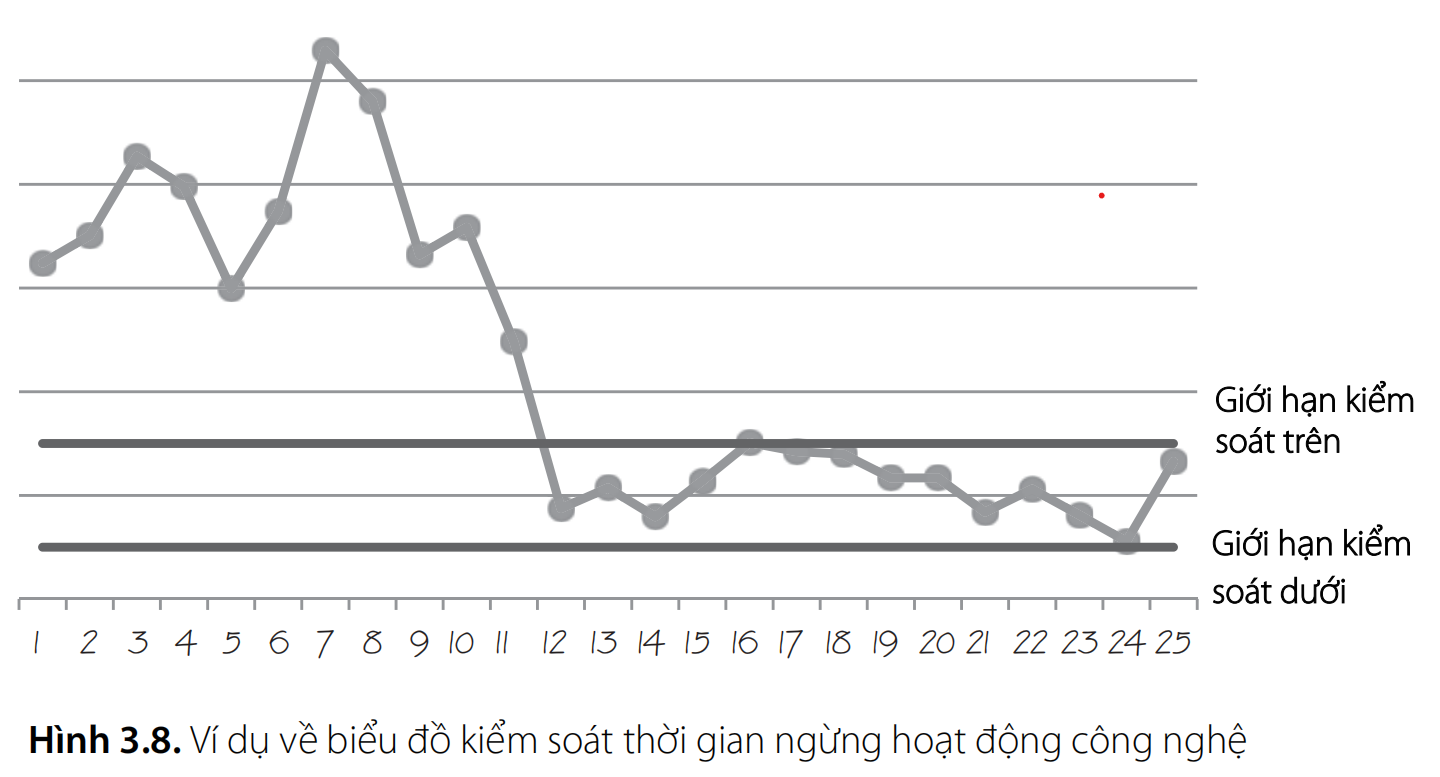

5. Biểu đồ kiểm soát là phức tạp nhất trong số các công cụ thống kê được liệt kê. Phương pháp biểu đồ kiểm soát được Walter Shewhart giới thiệu vào năm 1924. Như đã biết, chất lượng của các sản phẩm sản xuất có sự biến động, tức là sự biến thiên. Biểu đồ kiểm soát giúp xác định và loại bỏ một số nguyên nhân của sự biến động này, từ đó ổn định chất lượng sản phẩm đầu ra. Một biểu đồ kiểm soát bao gồm một đường trung tâm và hai giới hạn kiểm soát: trên và dưới. Nếu các giá trị chỉ số nằm trong các giới hạn kiểm soát này và không thể hiện bất kỳ xu hướng nào, thì quá trình được coi là được kiểm soát. Nếu các giá trị vượt qua các giới hạn này, quá trình được coi là không kiểm soát được. Như vậy, biểu đồ giúp đánh giá trạng thái và xu hướng của quá trình và xác định nguyên nhân của các lệch lạc (Hình 3.8).

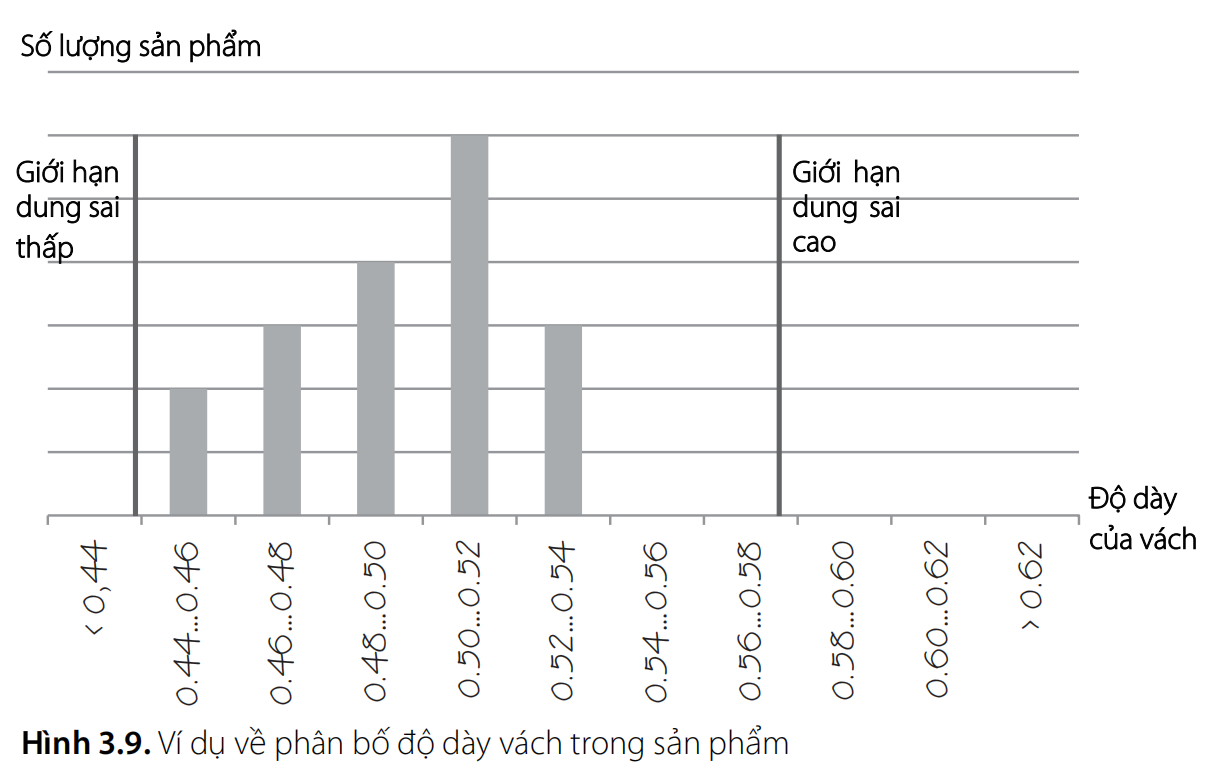

6. Biểu đồ phân bố. Nếu tất cả các yếu tố 6M giữ nguyên, kết quả cũng sẽ không thay đổi. Trong thực tế, chúng ta phải đối phó với các yếu tố dao động làm thay đổi kết quả và sự phân phối của nó. Biểu đồ phân bố giúp hiểu cách phân phối kết quả sản phẩm (Hình 3.9).

7. Biểu đồ. Biểu đồ giúp việc hiểu thông tin thống kê trở nên đơn giản hơn nhiều. MS Excel chứa nhiều loại biểu đồ khác nhau cho việc trình bày dữ liệu một cách rõ ràng.

Mục tiêu nên là duy trì các biến thể trong các đặc tính chất lượng sản phẩm, như độ dày, chiều dài, chiều rộng, chiều cao và mật độ, trong giới hạn kiểm soát và dung sai. Trong kịch bản đầu tiên, hệ thống sản xuất sẽ ở trong trạng thái kiểm soát, và công ty có thể sản xuất sản phẩm một cách nhất quán (Hình 3.8). Trong kịch bản thứ hai, sẽ không có lỗi sản xuất vì tất cả các đặc tính chất lượng sẽ làm hài lòng khách hàng (Hình 3.9).

Chất lượng nguyên liệu thô

Trong ngành gia công kim loại, nguyên liệu chính là kim loại. Các ngành khác nhau có nguyên liệu chính riêng của họ, nhưng ở mọi nơi, chất lượng là yếu tố then chốt. Thường thì nguyên liệu thô chiếm 60-80% chi phí sản xuất. Giảm chi phí nguyên liệu chính là một cách chủ yếu để tăng lợi nhuận. Để cắt giảm chi phí, các công ty cần vừa giảm giá mua nguyên liệu thô vừa giảm lượng tiêu thụ.

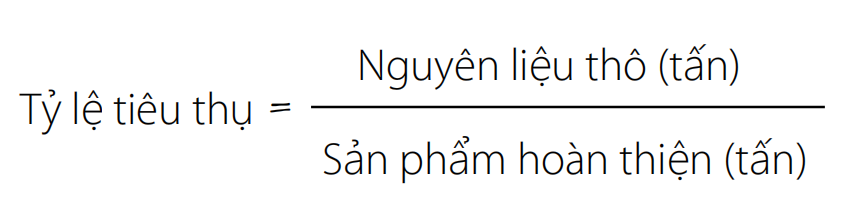

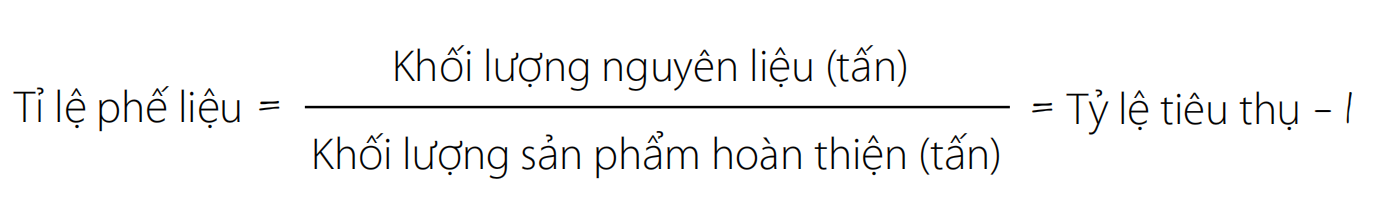

Lượng tiêu thụ nguyên liệu được theo dõi bằng hai chỉ số: tỷ lệ tiêu thụ hoặc lợi suất nguyên liệu. Hai chỉ số này tỷ lệ nghịch với nhau và khác nhau dựa trên cái nào là mẫu số: hoặc là trọng lượng của sản phẩm hoàn thiện hoặc là trọng lượng của nguyên liệu thô. Chẳng hạn, tỷ lệ tiêu thụ nguyên liệu 1.5 có nghĩa là cần 1.5 tấn nguyên liệu thô cho 1 tấn sản phẩm. Trong khi đó, lợi suất nguyên liệu 0.67 có nghĩa là 0.67 tấn sản phẩm hoàn thiện được tạo ra từ 1 tấn nguyên liệu thô.

Giá trị lý tưởng là gì? Trong cả hai trường hợp, nó là 1. Điều này có nghĩa là với mỗi tấn sản phẩm thành phẩm, có một tấn nguyên liệu được sử dụng (hoặc một tấn hỗn hợp, nếu sử dụng hỗn hợp). Thay vì tỷ lệ tiêu thụ, người ta cũng có thể sử dụng tỷ lệ lãng phí. Điều này cho thấy có bao nhiêu tấn chất thải được sản xuất cho mỗi tấn sản phẩm thành phẩm. Vì vậy, nếu tỷ lệ tiêu thụ là 1.5, tỷ lệ lãng phí sẽ là 0.5.

Luôn quan trọng khi tính toán giá trị lý tưởng và phân tích mức tiêu thụ nguyên liệu chính cho sản phẩm hoàn thành, xem xét việc cắt giảm, lỗi và giảm cấp xuống sản phẩm loại hai.

Như đã biết, "sản phẩm loại hai không được coi là lỗi." Các thông số kỹ thuật cụ thể (TS - technical specifications) và thỏa thuận kỹ thuật (TA - technical agreements) có thể được áp dụng cho chúng. Trước đây, chỉ có các sản phẩm tiêu chuẩn mới được tính vào kế hoạch sản xuất của các nhà máy. Các sản phẩm loại hai chỉ có thể được bao gồm với số lượng hạn chế. Để cải thiện chỉ số doanh nghiệp, các thông số kỹ thuật đặc biệt đã được thỏa thuận cho những sản phẩm này và chúng được bán cho khách hàng kém đòi hỏi hơn.

Tại nhà máy của chúng tôi, một số sản phẩm có khuyết điểm (được phân loại là chất lượng loại hai) đã được xử lý theo một thỏa thuận kỹ thuật (TA). Chúng không được coi là hàng lỗi, được tính vào mục tiêu sản xuất của chúng tôi và được lưu trữ trong kho hàng của chúng tôi. Tuy nhiên, khách hàng từ chối mua những sản phẩm này. Chúng tôi đã ngừng sản xuất theo TA và bán hết hàng tồn kho tích lũy với giá giảm đáng kể, giải phóng không gian từ hàng tồn đọng cũ.

Các công nghệ khác nhau cho phép chúng ta xác định tỷ lệ tiêu thụ lý tưởng trước, tính đến các khoản mất mát do cháy, cắt và phụ cấp cho chế biến cơ khí. Sau khi tính toán tỷ lệ tiêu thụ lý tưởng, điều quan trọng là phải hướng tới nó. Đồng thời, điều cần thiết là phải hiểu và loại bỏ ba sai lệch chính khỏi tỷ lệ tiêu thụ lý tưởng: cắt không chính xác, lỗi và kế toán không chính xác.

Cắt không chính xác

Kích thước của phôi nên được xác định dựa trên kích thước của sản phẩm hoàn thành và các khoản phụ cấp cần thiết cho việc xử lý. Điều cần thiết là phải cung cấp phôi có kích thước sao cho phế liệu còn lại sau khi cắt là tối thiểu.

Khi sử dụng phôi không chuẩn, có phế liệu cắt ra. Những phế liệu này có thể được coi là có thể sử dụng nếu chúng có thể được tái sử dụng hoặc loại bỏ nếu chúng không thể được tích hợp vào quá trình sản xuất. Thường thì những phế liệu này được tính là có thể sử dụng và được lưu trữ trong một thời gian dài mà không được sử dụng, chiếm dụng không gian lưu trữ. Việc tính những phế liệu này là có thể sử dụng, trong trường hợp này, dẫn đến tỷ lệ tiêu thụ được báo cáo thấp trong một thời gian. Tuy nhiên, sớm hay muộn, quyết định phải được đưa ra để loại bỏ chúng như là phế liệu. Trong quá trình 5S, câu hỏi luôn được đặt ra về thời gian lưu trữ của những phế liệu này và mức tiêu thụ trung bình hàng tháng của chúng. Nếu chúng không di chuyển, chúng sẽ được loại bỏ như phế liệu và tỷ lệ sẽ trở nên chính xác.

Việc đàm phán với nhà cung cấp để nhận được các phôi chuẩn hóa là rất quan trọng. Trong trường hợp này, cần phải tính toán xem điều gì có lợi hơn: mua một phôi chuẩn hóa với giá cao hơn hay chịu chi phí do cắt không chính xác. Nếu việc có được phôi chuẩn hóa là khó khăn, có thể thiết lập sản xuất từ chất thải kết quả, ví dụ, các sản phẩm kích thước nhỏ hơn. Thông thường, có thể sản xuất nhiều sản phẩm từ một phôi.

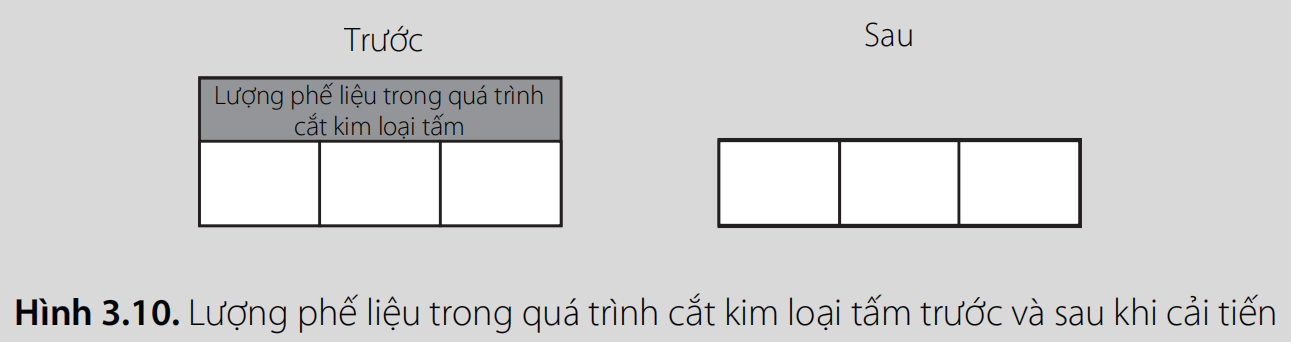

Chúng tôi đã tiến hành một dự án đặc biệt về chủ đề "giảm lượng phế liệu kim loại." Tấm kim loại được sử dụng để sản xuất ống được mua với chiều rộng chuẩn là 80 inch (~2000 mm), mặc dù các tính toán chỉ yêu cầu 67 inch (~1700 mm). Điều này có nghĩa là 13 inch (~300 mm) của tấm liên tục trở thành những mảnh vụn có thể sử dụng, chúng "nằm không" và làm cho kho bãi bừa bộn. Trên giấy tờ, mọi thứ trông tuyệt vời vì chỉ có phế liệu được ghi nhận là chi phí, và những mảnh vụn có thể sử dụng không được tính là phế liệu. 13 inch (~300 mm) này không được tính vào chi phí, nhưng chúng được xem xét trong chi phí tiền tệ. Chúng tôi phải hạch toán và dọn dẹp kho bãi.

Công nhân đề xuất mua tấm kim loại hẹp hơn để giảm lượng phế liệu. Nhà cung cấp bán lại cho biết sẽ khó đàm phán với nhà máy sản xuất và điều này sẽ dẫn đến việc gia hạn thời gian sản xuất. Câu hỏi số 1 – tại sao một công ty lại mua hàng từ một nhà bán lẻ mà không mua trực tiếp từ nhà máy? Câu hỏi số 2 – tại sao mua hàng từ nhà bán lẻ không thể đàm phán với doanh nghiệp sản xuất? Chúng tôi đã đàm phán trực tiếp với nhà sản xuất, ký hợp đồng và bắt đầu đặt hàng kim loại với kích thước do chúng tôi chỉ định. Nhà sản xuất đồng ý cung cấp kim loại theo kích thước của chúng tôi mà không kéo dài thời gian sản xuất và không phụ phí. Điều quan trọng đối với nhà sản xuất là chúng tôi phải điều phối các thông số kỹ thuật trước khi bắt đầu tháng; kích thước không phải là vấn đề. Kết quả là chúng tôi đã tiết kiệm được 15% lượng kim loại tiêu thụ và 15-17% giá cả. Điều này dẫn đến việc tiết kiệm 30% chỉ nhờ vào các biện pháp tổ chức.

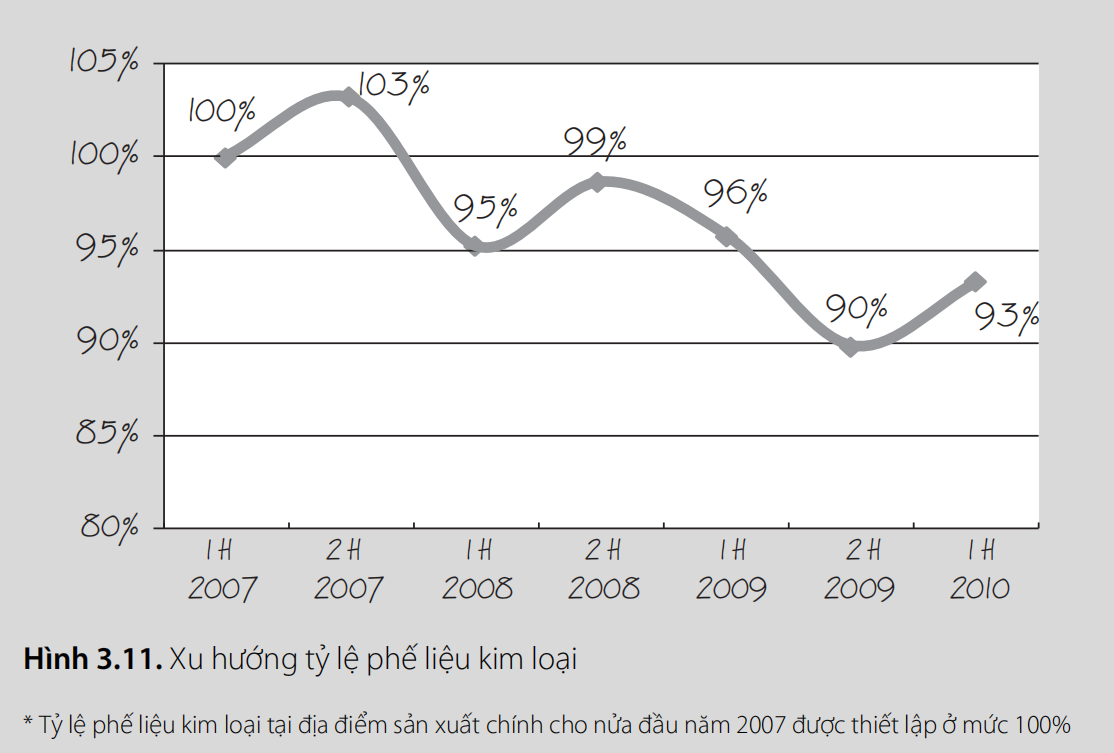

Chúng tôi cũng đã mua các loại ống có chiều dài ngẫu nhiên. Và những phế liệu còn lại được sử dụng một phần để sản xuất các loại giảm áp và cút ống kích thước nhỏ hơn. Những biện pháp này cùng với nhiều biện pháp khác đã góp phần giảm dần tỷ lệ phế liệu kim loại (Hình 3.11).

Khuyết tật

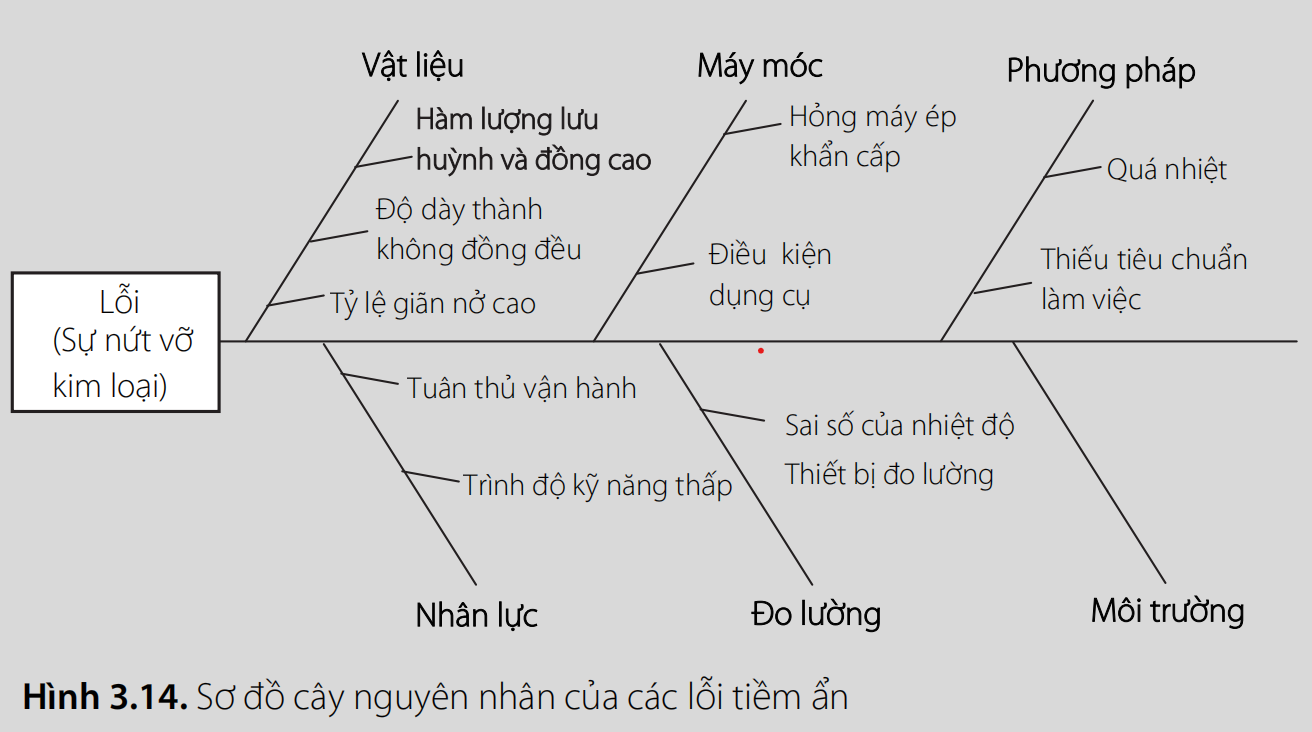

Theo TQC, có 6 nguồn gốc của các nguyên nhân gây ra khuyết tật: vật liệu, máy móc, phương pháp, nhân lực, đo lường và môi trường. Nếu có điều gì đó không ổn, các nguyên nhân này cần được kiểm tra: có một sự cố nào đó xảy ra. Khi tìm kiếm nguyên nhân của vấn đề, việc tạo ra một biểu đồ Ishikawa, còn được gọi là "biểu đồ xương cá", rất trực quan. Biểu đồ này giúp hình dung và xác định các lý do của vấn đề hoặc chính các vấn đề đó. Bằng cách điền vào biểu đồ xương cá, bạn có thể đảm bảo rằng mình không bỏ qua bất kỳ nguyên nhân tiềm ẩn hoặc vấn đề nào.

Thực tiễn cho thấy, cải tiến nên bắt đầu từ vật liệu. Khuyết tật sẽ xảy ra thường xuyên hơn từ vật liệu kém chất lượng. Điều này được hiểu một cách trực giác khi mua sản phẩm tại cửa hàng. Nhưng vì một lý do nào đó, mọi người thường hành động khác đi khi mua nguyên liệu thô cho sản xuất.

Sau khi chẩn đoán ban đầu nhà máy, chúng tôi đã đưa ra biểu đồ "xương cá" đầu tiên của mình (Hình 3.12). Trên biểu đồ này, chúng tôi đã nêu bật các vấn đề liên quan đến thiết bị: thời gian ngừng hoạt động và hiệu suất của đội bảo trì. Vấn đề với dụng cụ và thiết bị: tình trạng, vị trí và thời gian thiết lập. Vấn đề với vật liệu: khuyết tật và mức tồn kho. Vấn đề với con người: kỷ luật sản xuất, giao tiếp và cấu trúc tổ chức. Vấn đề với việc đo lường: sự không chính xác của thiết bị và dữ liệu thiếu. Vấn đề với phương pháp: không có tiêu chuẩn tại nơi làm việc và thiếu hệ thống quản lý rõ ràng. Tất cả các vấn đề này và những vấn đề khác được trình bày trên biểu đồ. Những vấn đề như vậy là phổ biến đối với hầu hết các công ty.

Biểu đồ "xương cá" này giúp chúng tôi đảm bảo rằng không có gì bị bỏ sót. Mỗi vấn đề trên các "xương" của nó có thể được đánh giá theo giá trị tiền tệ.

Vật liệu chất lượng cao có ý nghĩa gì? Thông thường, các nhà sản xuất có bộ phận kiểm soát chất lượng kiểm tra các sản phẩm đã hoàn thành. Tuy nhiên, các nhà cung cấp thường tham khảo các tiêu chuẩn quốc gia, cho rằng nếu sản phẩm đáp ứng các tiêu chuẩn này thì nó là sản phẩm chất lượng cao. Nhưng, ngay cả khi sản phẩm vượt qua kiểm tra chất lượng của nhà cung cấp, nó có thể không đáp ứng nhu cầu cụ thể của bạn.

Theo tiêu chuẩn quốc gia, sản phẩm có thể có sự biến đổi chấp nhận được: về thành phần hóa học, kích thước, độ bền va đập, độ cứng. Một số người tiêu dùng có thể chấp nhận giới hạn dung sai rộng, trong khi những người khác có thể cần những giá trị cụ thể và nhất quán hơn. Vì vậy, một sản phẩm đáp ứng yêu cầu tiêu chuẩn quốc gia có thể không phù hợp với bạn vì nó có quá nhiều sự biến đổi. Chất lượng là những gì khách hàng cần, không chỉ là những gì được viết trong tiêu chuẩn quốc gia.

Để mua sắm nguyên liệu chất lượng, điều cần thiết đầu tiên là xác định chỉ số chất lượng chính và mô tả nó bằng lời. Tiếp theo, xác định các đặc tính kỹ thuật ảnh hưởng đến chỉ số này, được gọi là các chỉ số chất lượng thứ cấp. Phương pháp này được gọi là "Ngôi nhà Chất lượng" bởi vì nó giống như một tòa nhà.

Nếu bạn có vấn đề với các chỉ số chất lượng thứ cấp, như lo ngại về thành phần hóa học, kích thước hạt, hoặc các chỉ số khác, bạn nên đầu tiên xác định chính xác các đặc tính cụ thể mà bạn yêu cầu. Biểu đạt chúng bằng các thuật ngữ số, như phần trăm lưu huỳnh, phần trăm đồng, các chỉ số mật độ, hoặc kích thước hạt. Thảo luận các yêu cầu sản phẩm với các nhà cung cấp trước. Nếu cần, hiểu các quy trình công nghệ của họ để biết điều gì ảnh hưởng đến việc sản xuất các sản phẩm có tính chất mong muốn từ nhà cung cấp của bạn. Nếu các đặc tính này phụ thuộc vào nhà cung cấp của họ, bạn cũng nên đàm phán với họ. Trong trường hợp như vậy, các yêu cầu cụ thể của bạn nên được ghi lại trong các thông số kỹ thuật và điều khoản kỹ thuật bổ sung. Điều này rất quan trọng, mặc dù đôi khi nó có thể mất nhiều thời gian.

Điều này khó, vậy phải làm sao? Nếu có mục tiêu giảm thiểu khuyết tật, có thể cần không chỉ xem xét quy trình của mình mà còn cả quy trình của các nhà cung cấp trên toàn bộ chuỗi.

Bạn có thể nghĩ rằng doanh nghiệp của bạn khác biệt, rằng bạn không thể làm điều này, hoặc một công ty lớn sẽ không giao dịch với bạn nếu không qua một nhà phân phối. Có thể các chuyên gia của bạn sẽ cố chứng minh rằng điều đó là không thể, rằng nguyên liệu chỉ có thể có một số đặc điểm nhất định, về thành phần hóa học, kích thước, hình dạng, v.v. Nhưng thực tế không phải vậy. Bạn có thể và nên mua trực tiếp những gì bạn cần. Đúng, điều đó có thể đòi hỏi phải đến thăm nhà máy sản xuất, gặp gỡ mọi người, và thảo luận về các đặc tính chất lượng cụ thể mà bạn yêu cầu. Điều đó có thể không xảy ra ngay lần đầu tiên hay lần thứ hai, nhưng với sự kiên trì, bạn chắc chắn sẽ nhận được những gì bạn muốn.

Công nhân đã phàn nàn rằng nguyên liệu thô không hoàn toàn đáp ứng được yêu cầu để sản xuất sản phẩm của chúng tôi.

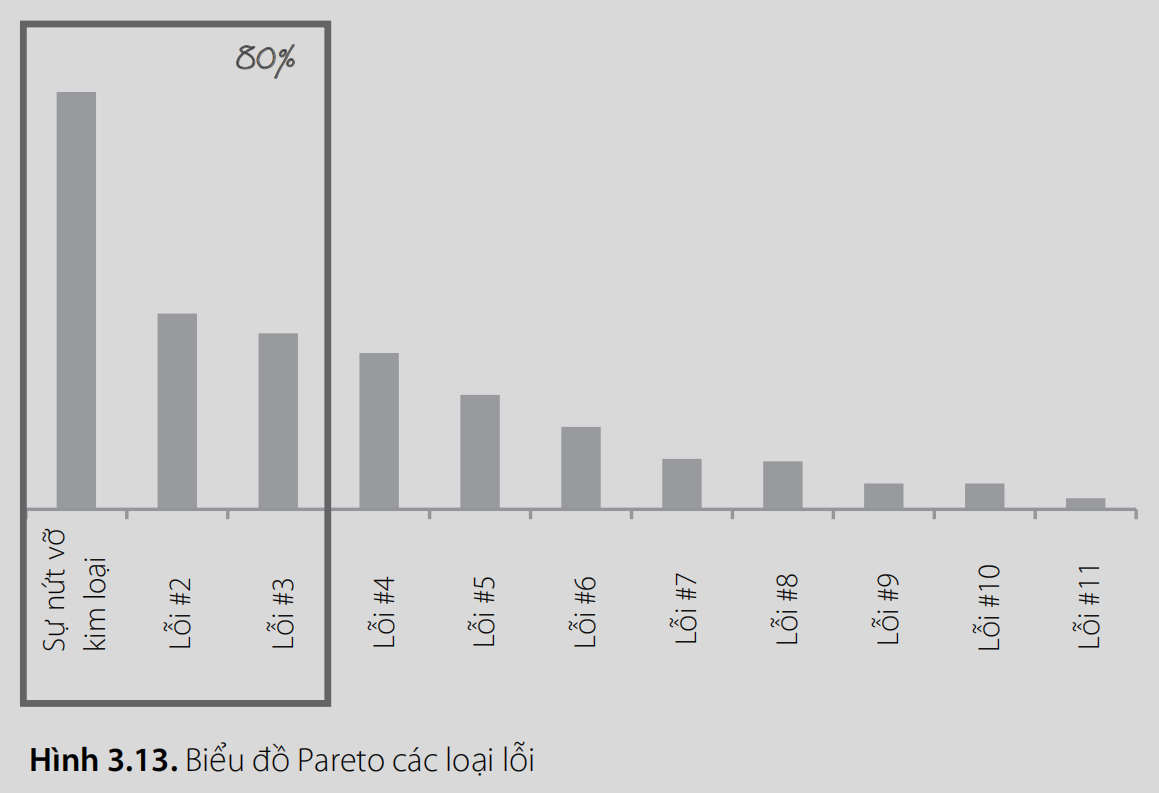

Chúng tôi đã kiểm tra cơ sở dữ liệu điện tử về các lỗi. Hóa ra, loại lỗi chính là sự nứt vỡ của kim loại (Hình 3.13). Ngoài ra, một lỗi như vậy chủ yếu xảy ra trong quá trình sản xuất các kích cỡ nhất định. Điều này cho thấy chỉ số chất lượng chính là đảm bảo rằng ống không bị nứt vỡ trong quá trình uốn cút ống nóng. Tuy nhiên, chỉ số này không thể đo lường được.

Sự nứt vỡ kim loại, trong khoa học được gọi là sự giòn đỏ, là đặc tính của thép khi tạo ra các vết nứt trong quá trình xử lý áp lực như đúc, dập, hoặc cán ở nhiệt độ từ 850-1150°C. Sự giòn đỏ là kết quả của sự hiện diện của các tạp chất cụ thể, chủ yếu là lưu huỳnh và đồng, phân bố dọc theo các ranh giới hạt (Hình 3.14).

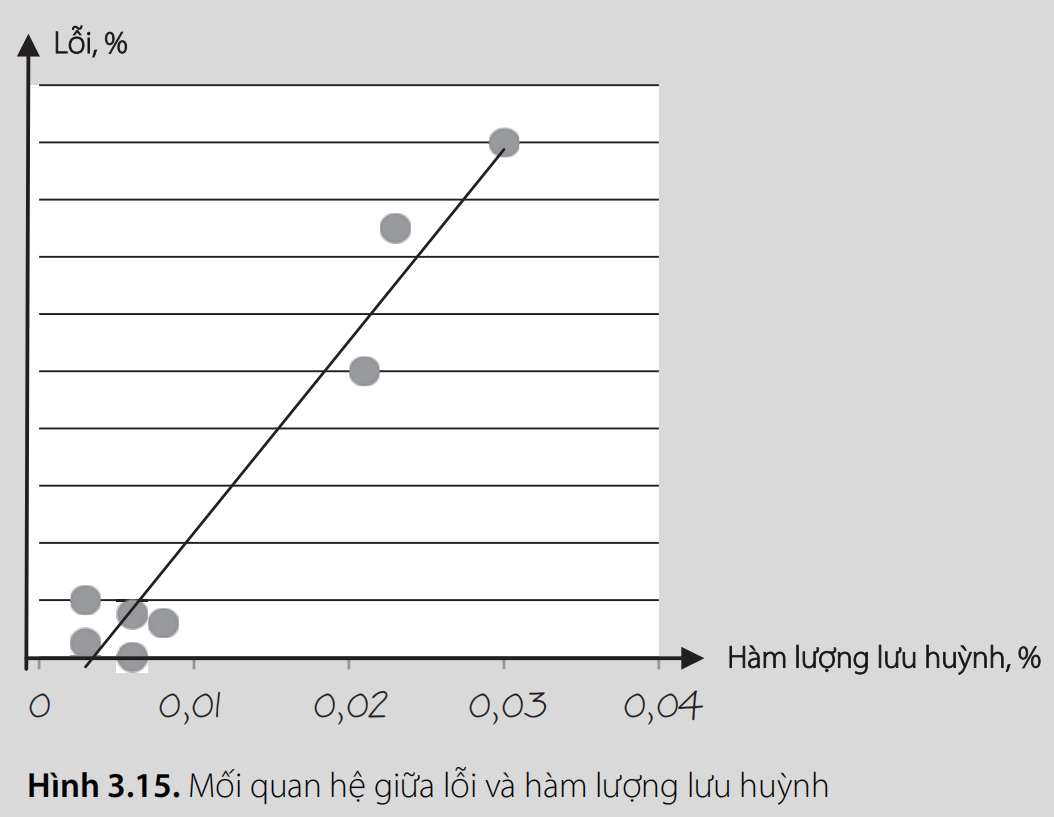

Chúng tôi đã kiểm tra các giấy chứng nhận và phát hiện ra rằng các lô hàng hoạt động kém chứa mức lưu huỳnh và đồng ở mức tối đa cho phép theo tiêu chuẩn quốc gia, trong khi những lô hàng tốt hầu như không có các tạp chất này. Lưu huỳnh là một tạp chất không mong muốn, và nồng độ càng thấp thì càng tốt. Điều này có nghĩa là hàm lượng lưu huỳnh và đồng là một chỉ số chất lượng thứ cấp có thể được biểu thị bằng số (Hình 3.15).

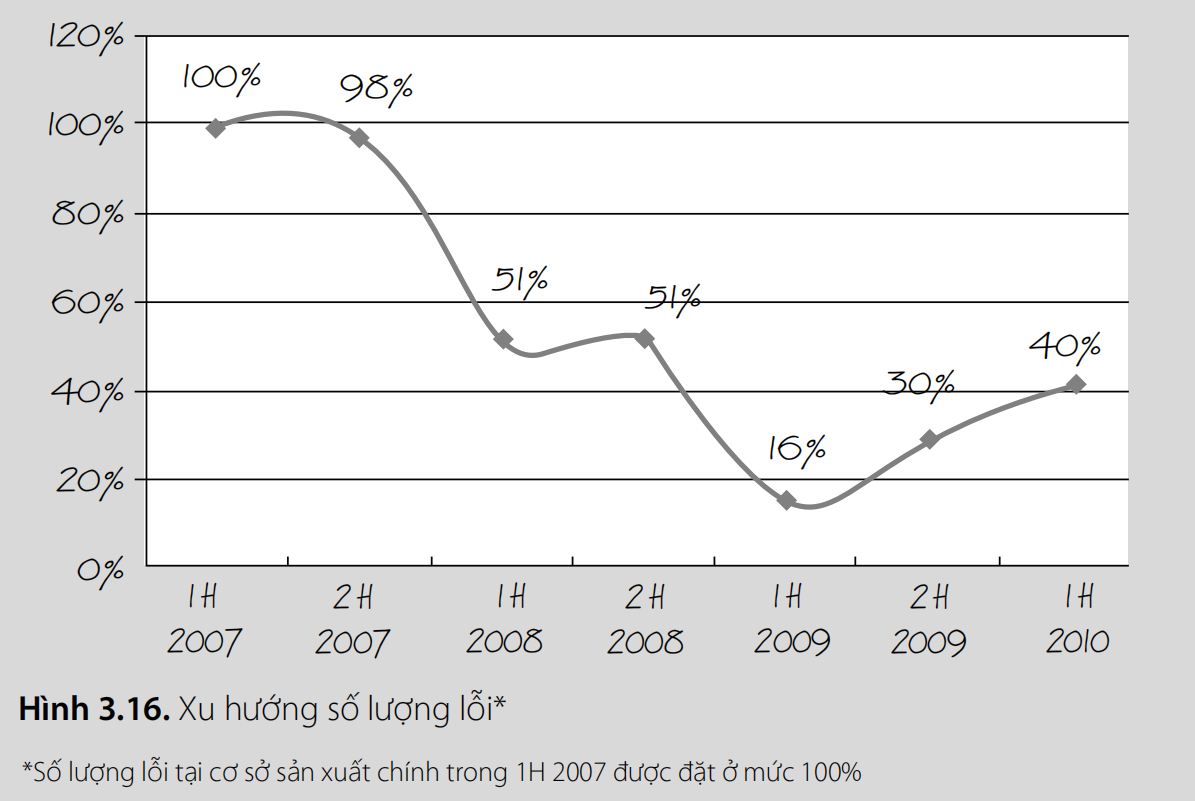

Chúng tôi đã phát hiện ra rằng đối với các nhà máy ống và luyện kim, việc giảm hàm lượng lưu huỳnh không khó và không nên làm tăng giá nguyên liệu thô. Chúng tôi đã thỏa thuận, ghi vào các thông số kỹ thuật và nhận được kim loại. Sử dụng điều này trong sản xuất, các lỗi đã giảm (Hình 3.16).

Sau khi ký kết hợp đồng và thỏa thuận các thông số kỹ thuật, điều cần thiết là tiến hành kiểm soát chất lượng nguyên liệu từ nhà cung cấp. Kiểm soát chất lượng có thể nhận nhiều hình thức khác nhau:

- Không kiểm tra đầu vào (có lỗi);

- Kiểm tra chọn lọc;

- Kiểm tra 100%;

- Không kiểm tra đầu vào (không lỗi).

Giai đoạn đầu tiên là không có kiểm tra đầu vào. Thường xuyên, việc kiểm tra tất cả nguyên liệu là công việc tốn nhiều công sức, vì vậy phải dựa vào nhà cung cấp. Sau đó, bất kỳ vấn đề chất lượng nào cũng gây áp lực cho đội ngũ sản xuất và người kiểm soát chất lượng sản phẩm hoàn thành.

Giai đoạn thứ hai là kiểm tra chọn lọc. Ngay cả khi tin tưởng vào nhà cung cấp, các kiểm tra ngẫu nhiên định kỳ vẫn là cần thiết.

Giai đoạn thứ ba là kiểm tra 100%. Nếu chất lượng nguyên liệu rất quan trọng, kiểm tra kỹ lưỡng này sẽ được áp dụng. Một số công ty, như công ty dầu khí và nhà máy điện hạt nhân, thuê tổ chức đặc biệt để thực hiện các kiểm tra chấp nhận đặc biệt. Trong trường hợp này, các chuyên gia đến nhà máy và kiểm tra kỹ lưỡng các thông số của sản phẩm ở mỗi hoạt động, làm tê liệt sàn nhà xưởng trong một thời gian. Vào những ngày như vậy, khối lượng sản xuất giảm đáng kể, và công nhân sản xuất buộc phải làm cho sản phẩm hoàn thiện bóng loáng. Nhược điểm của cách tiếp cận này là duy trì các thanh tra giám sát quy trình công nghệ của nhà cung cấp tốn một khoản tiền đáng kể.

Và cuối cùng, giai đoạn cuối cùng là không có kiểm tra đầu vào, nhưng chỉ khi không có sản phẩm lỗi từ nhà cung cấp.

Tại nhà máy, hầu như không có kiểm tra chất lượng khi hàng hóa đến kho. Việc thay thế nguyên liệu mất thời gian, có thể dẫn đến việc không đạt được mục tiêu sản xuất. Vì vậy, ngay cả khi nguyên liệu không đúng như mong muốn, họ vẫn sử dụng chúng để đảm bảo tiến độ kế hoạch sản xuất. Trong cài đặt này, việc kiểm tra thực sự không có ý nghĩa.

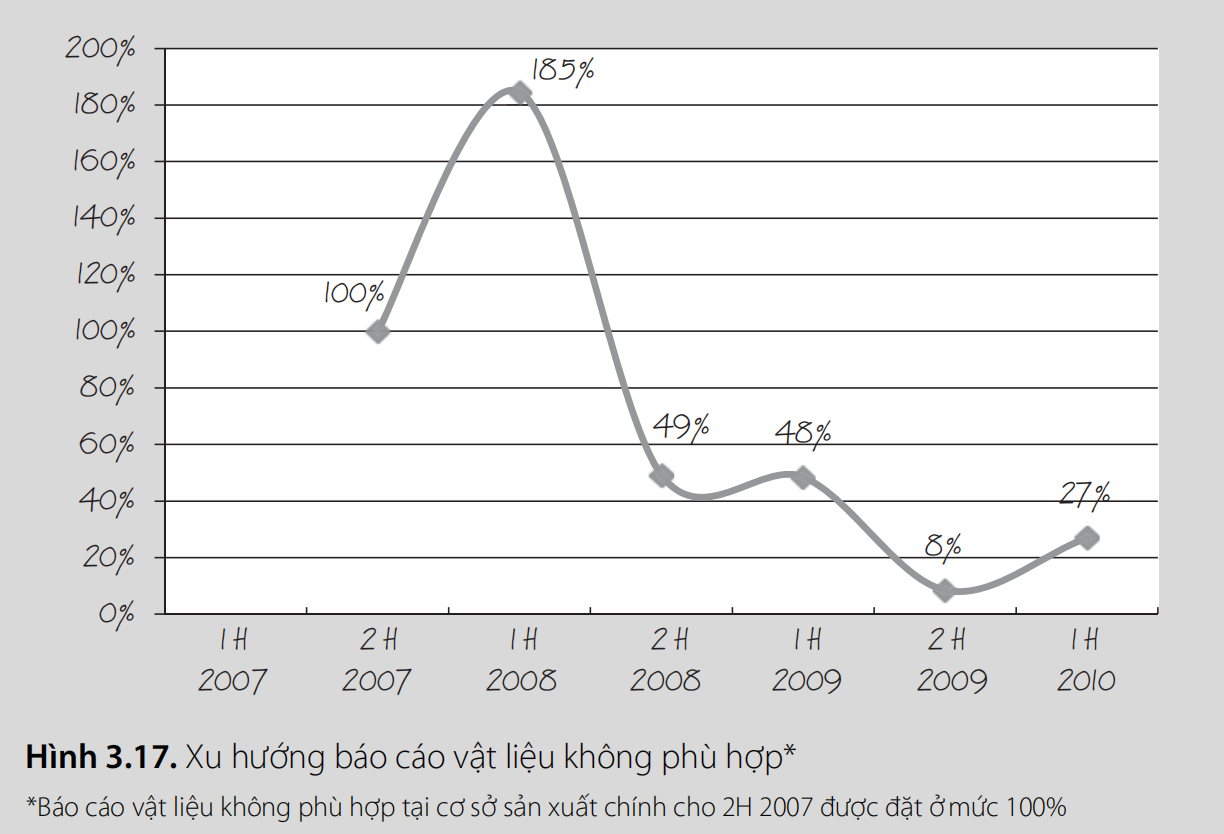

Chúng tôi bắt đầu thay đổi bằng cách kiểm tra nguyên liệu giao hàng để xem liệu chúng có đáp ứng tiêu chuẩn quốc gia hay không. Và bất cứ khi nào có điều gì không đúng, chúng tôi sẽ thông báo cho nhà cung cấp của mình. (Hình 3.17).

Sau đó, để đảm bảo chất lượng của một số nguyên liệu nhất định, chúng tôi bắt đầu kiểm tra tất cả nguyên liệu ngay tại cơ sở của nhà cung cấp. Các thanh tra kiểm soát chất lượng đầu vào từ nhà máy của chúng tôi sẽ đến thăm các nhà cung cấp, đo các thông số sản phẩm trong quá trình sản xuất và khi giao hàng cho các đơn hàng của chúng tôi.

Kế toán không chính xác

Khi xác định trọng lượng của nguyên liệu thô và sản phẩm thành phẩm, người ta thường sử dụng trọng lượng lý thuyết hoặc tính toán, có thể khác với trọng lượng thực tế. Điều này có thể dẫn đến việc thừa hoặc thiếu.

Trọng lượng lý thuyết được xác định bằng cách dùng mật độ của vật liệu và các kích thước của nó, như chiều dài, chiều rộng, đường kính và độ dày của thành. Tuy nhiên, kích thước của sản phẩm thành phẩm nằm trong một phạm vi dung sai nhất định. Ví dụ, nếu tiêu chuẩn quốc gia cho kim loại được mua cho phép dung sai độ dày tối đa của tấm kim loại từ +3,6% đến -3,6% và dung sai từ +15% đến -12,5% cho độ dày thành của ống và khúc cút, thì độ dày của tấm kim loại 0,5 inch có thể có kích thước dao động từ 0,518 đến 0,488 inch, và độ dày thành của một ống hoặc khúc cút có thể thay đổi từ 0,575 đến 0,438 inch.

Trong cuộc kiểm kê hàng năm tại nhà máy, những bất đồng đã được phát hiện. Phế liệu từ xưởng đã được vận chuyển đi mà không được cân, và trọng lượng thực tế của nó được xác định tại bãi phế liệu của nhà buôn. Có vẻ như, cân ở đó không được điều chỉnh có lợi cho chúng tôi. Tất nhiên, không có sự thừa thãi phế liệu nào tại khu sản xuất.

Sau khi chúng tôi bắt đầu cân phế liệu trước khi vận chuyển, người chịu trách nhiệm vận chuyển đột ngột từ chức. Sự thiếu hụt đã dừng lại, và bắt đầu xuất hiện sự thặng dư.

Để có được giá tốt hơn cho phế liệu kim loại của chúng tôi, chúng tôi bắt đầu cân và vận chuyển số lượng lớn bằng toa xe lửa thay vì xe tải. Nhưng điều đó đã đem lại một vấn đề mới. Trong hành trình tàu hỏa đến người mua, chúng tôi đôi khi thấy thiếu vài tấn kim loại. Chúng tôi không thể canh gác mỗi chuyến tàu, vì vậy chúng tôi bắt đầu mua bảo hiểm cho các lô hàng. Nếu kim loại nào bị mất, công ty bảo hiểm sẽ bồi thường cho chúng tôi.

Để theo dõi tốt hơn lượng kim loại tiêu thụ trong xưởng và ngăn chặn sự thiếu hụt, chúng tôi bắt đầu tiến hành kiểm kê hàng tháng. Báo cáo bao gồm số dư đầu tháng, lượng ống đến, sản lượng sản phẩm hoàn thành, phế liệu kim loại và số dư cuối tháng. Dựa trên báo cáo như vậy, chúng tôi có thể đánh giá chính xác lượng tiêu thụ kim loại.

Kiểm kê tồn kho là một quy trình rất tốn công sức khi lượng kim loại lưu thông trong xưởng vượt quá 30 ngày. Để cân và ghi chép mọi thứ, chúng tôi cần nhiều đội ngũ, bao gồm nhân viên kế toán, xưởng và phòng kỹ thuật. Ban đầu, quá trình này mất khá nhiều thời gian. Dần dần, khi lượng kim loại trong xưởng giảm, việc kiểm kê trở nên nhanh chóng và chính xác hơn. Cách tốt nhất để tăng tốc độ kiểm kê là giảm bớt sản phẩm đang trong quá trình sản xuất.

Trong thời gian kiểm kê, sản xuất bị tạm dừng. Đội ngũ bảo trì lợi dụng thời gian này để thực hiện bảo trì theo kế hoạch, và công nhân dọn dẹp khu vực và chăm sóc máy móc. Họ sẽ làm sạch máy bằng dầu hỏa và sơn các bề mặt. Sau đó, xưởng trông sẽ bóng loáng.

Quy trình công nghệ và thiết bị đo lường

Quy trình công nghệ cũng ảnh hưởng đến chất lượng của sản phẩm hoàn thiện. Ví dụ, trong quá trình tôi, để đạt được các tính chất cần thiết của kim loại, việc ngâm nhanh trong nước hoặc dầu là cần thiết. Nếu quá trình ngâm kéo dài, sẽ không có độ chênh lệch nhiệt độ cần thiết, dẫn đến sản phẩm không đạt các tính chất cần thiết trong các bài kiểm tra cơ học và được coi là lỗi.

Mặt khác, việc sử dụng các thiết bị đo không phù hợp cho các đặc tính chất lượng của sản phẩm cũng có thể dẫn đến việc sản phẩm bị từ chối. Do đó, việc hiệu chuẩn thường xuyên các công cụ đo lường là quan trọng, cũng như việc lựa chọn những công cụ có thể đo lường chính xác nhất các đặc tính chất lượng của sản phẩm.

Trong quá trình sản xuất, xử lý nhiệt thường được sử dụng để cung cấp các đặc tính cần thiết cho sản phẩm, như độ bền. Chúng tôi đã giới thiệu dòng sản phẩm thép có độ bền cao và khả năng chống mài mòn. Một trong các giai đoạn của quy trình công nghệ liên quan đến việc tôi và làm nguội. Một lần, khi chúng tôi giới thiệu một loại sản phẩm mới, kim loại không đạt được các đặc tính cần thiết. Chúng tôi đã không ngừng đưa ra các giải pháp.

Chúng tôi nhớ lại một ví dụ sinh động, giống như những cảnh trong phim về ninja Nhật Bản rèn kiếm, nơi quá trình làm nguội diễn ra cực kỳ nhanh chóng – họ rút kiếm ra khỏi lò và lập tức nhúng nó vào bể làm nguội. Ngược lại, trong trường hợp của chúng tôi, cửa lò mở ra từ từ và sau đó phần đáy của xe chuyển động chậm.

Người ninja Nhật Bản sử dụng một cái móc đặc biệt khi leo lên các tòa nhà, trong khi chúng tôi sử dụng xích để di chuyển sản phẩm vào bể làm nguội - một quá trình mất nhiều thời gian. Ý tưởng đã xuất hiện - chúng tôi nghĩ đến việc lắp đặt một hộp số và động cơ khác cho cửa lò và đáy xe. Vì vậy cửa sẽ mở nhanh hơn, đáy xe sẽ mở rộng nhanh hơn, và móc sẽ bắt kịp nhanh hơn. Chúng tôi đã thực hiện những thay đổi này.

Chúng tôi cũng cải thiện quá trình kiểm tra cơ khí và làm việc trên các chế độ xử lý nhiệt. Thay vì sử dụng mẫu phẳng để kiểm tra cơ khí, chúng tôi bắt đầu tạo ra những mẫu trụ.

Kết quả là, sau khi giữ kim loại trong lò ở nhiệt độ cần thiết, cửa lò mở ngay lập tức, đáy xe di chuyển nhanh chóng, sản phẩm được móc bởi móc samurai, và trước khi nó kịp nguội, nó đã được nhúng vào bể làm nguội. Niềm vui là vô cùng khi kim loại cho thấy các đặc tính mong muốn!

Bạn đang đọc truyện trên: truyentop.pro