4 Hệ thống TPM

一刻千金

Một khắc đáng giá ngàn vàng.

Lịch sử của hệ thống TPM

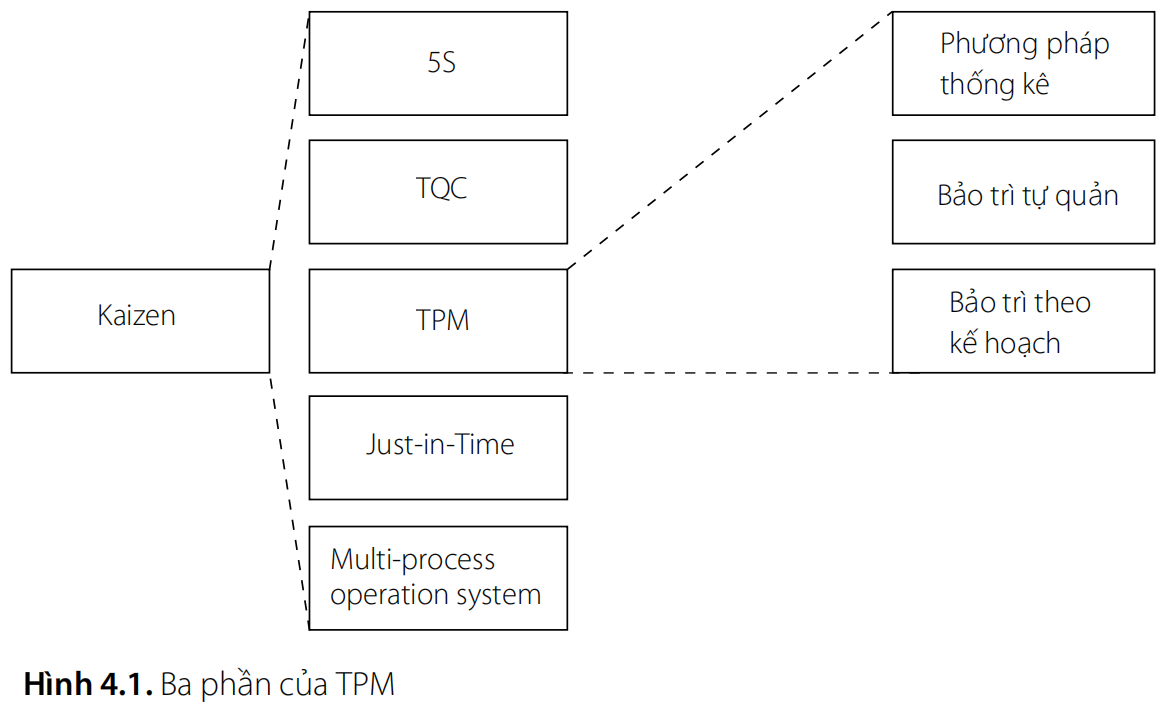

Hệ thống tiếp theo thuộc về Kaizen là TPM (total productive maintenance), viết tắt của "bảo trì năng suất toàn diện". Sau khi triển khai thành công TQC, ý tưởng về việc sử dụng nó để cải thiện chất lượng hoạt động của thiết bị đã được đưa ra. Do đó, hệ thống này được xây dựng dựa trên các nguyên tắc và phương pháp thống kê giống như TQC.

Người Nhật nhận ra rằng họ không thể đảm bảo chất lượng sản phẩm nhất quán với thiết bị không được bảo trì tốt. Vì vậy, vào những năm 1950, họ đã sử dụng bảo trì theo kế hoạch; vào những năm 1960, nó đã chuyển sang bảo trì năng suất; và đến đầu những năm 1970, bảo trì năng suất toàn diện đã được thiết lập. Toyota cùng với công ty con của mình, Nippondenso, đã tiên phong trong việc triển khai TPM, nơi hệ thống TPM được áp dụng lần đầu.

Hệ thống bao gồm ba phần cốt lõi: phương pháp thống kê, bảo trì tự quản, bảo trì theo kế hoạch (Hình 4.1).

Các tư vấn viên thường bổ sung thêm năm thành phần vào ba phần cốt lõi của TPM: Bảo trì Chất lượng, Quản lý Thiết bị Sớm, Đào tạo và Giáo dục, HSE (Sức khỏe, An toàn và Môi trường), và TPM trong Quản trị.

Phần đầu tiên của hệ thống liên quan đến việc thu thập và phân tích số liệu về sự cố và thời gian ngừng hoạt động dựa trên "7 phương pháp thống kê cơ bản." Phần này có nhiều điểm tương đồng với TQC. Để đánh giá hiệu quả hoạt động của thiết bị, một chỉ số đặc biệt được giới thiệu – hiệu quả thiết bị tổng thể (OEE - overall equipment effectiveness). Phân tích thống kê về sự cố và thời gian ngừng hoạt động dẫn đến việc xác định nguyên nhân gốc và phòng ngừa chúng trong tương lai. Tất cả những cải tiến tập trung này giúp giảm thời gian ngừng hoạt động và chi phí bảo trì và sửa chữa.

Phần thứ hai của hệ thống là bảo trì tự quản thiết bị bởi công nhân.

Vì bảo trì thiết bị là "toàn diện", công nhân cũng chịu trách nhiệm cho việc này. Vai trò của họ bao gồm đảm bảo trật tự 5S tại nơi làm việc, nhận diện phòng ngừa các vấn đề của thiết bị và giải quyết chúng (nếu họ có kỹ năng nhất định). Hầu hết các vấn đề về thiết bị có thể được giải quyết chủ động thông qua việc chăm sóc 5S đúng cách và nhận diện phòng ngừa các vấn đề như rung động, tiếng ồn, nhiệt độ cao, và thiếu bôi trơn. Kết quả của việc duy trì trật tự và phát hiện sớm vấn đề bởi công nhân là sự giảm thiểu thời gian ngừng hoạt động khẩn cấp và chi phí phụ tùng thay thế. Đây là phần thứ hai của hệ thống TPM, làm cho nó khác biệt so với các hệ thống tổ chức bảo trì khác.

Phần thứ ba của hệ thống là bảo trì theo kế hoạch, nhằm ngăn ngừa sự cố hỏng hóc. Ngoài ra, TPM còn giảm thời gian cần thiết cho cả bảo trì khẩn cấp và bảo trì theo kế hoạch thông qua sự chuẩn bị và phân tích thời gian dành cho việc sửa chữa đúng cách.

Ban đầu, có vẻ như tất cả những điều này đã được biết đến – nhiều doanh nghiệp đã có hệ thống theo dõi thời gian ngừng hoạt động, hệ thống bảo trì, và đôi khi công nhân cũng hỗ trợ sửa chữa. Tuy nhiên, thực tế cho thấy việc theo dõi thời gian ngừng hoạt động cơ bản trong sổ tay giấy là không đủ. Để duy trì thống kê và phân tích nguyên nhân thời gian ngừng hoạt động và hỏng hóc của các đơn vị thiết bị theo thời gian, cần có một cơ sở dữ liệu điện tử. Chỉ tích trữ phụ tùng cho mọi trường hợp cũng không đủ, bởi vì có thể hóa ra một số phần thừa trong khi các phần khác lại thiếu. Việc quản lý số lượng phụ tùng dựa trên doanh số và chuẩn bị chúng trước cho bảo trì theo kế hoạch là cần thiết. Dựa hoàn toàn vào công nhân trong trường hợp hỏng hóc là không đủ, vì phòng ngừa hỏng hóc rẻ hơn nhiều so với việc xử lý sự cố hỏng hóc.

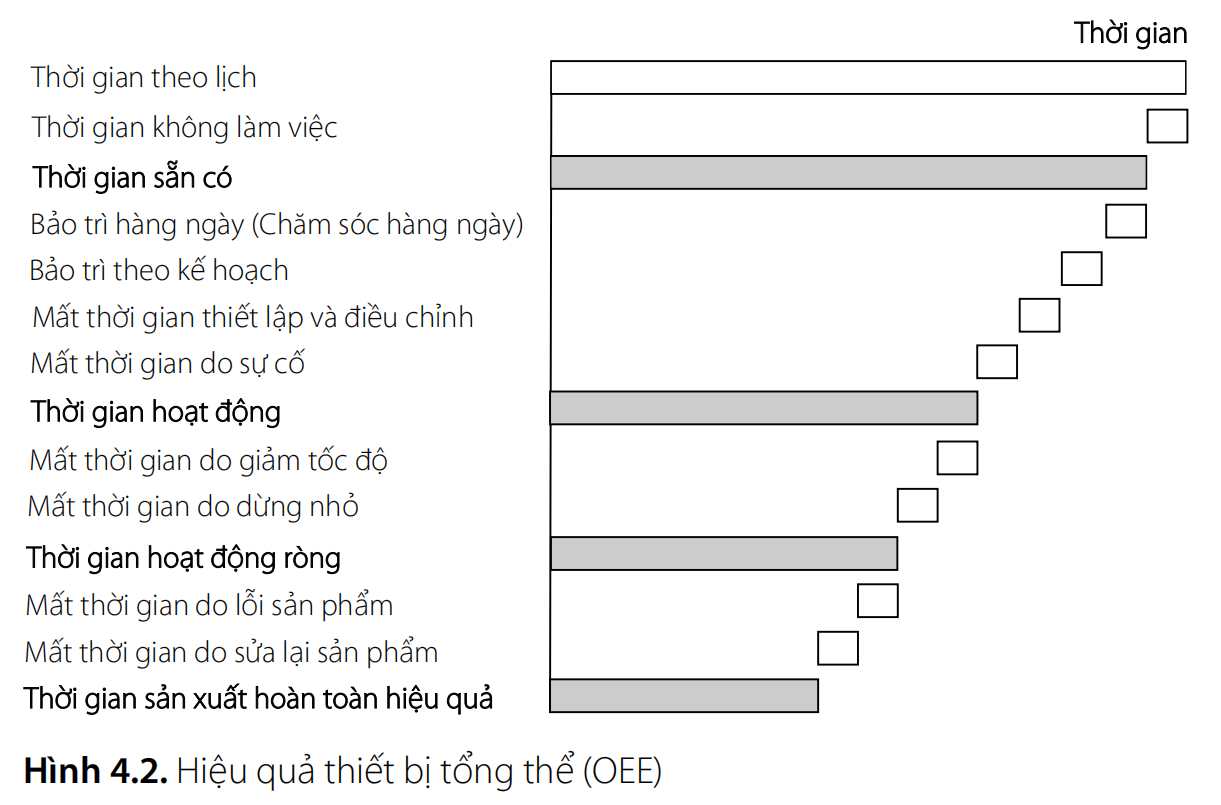

Thống kê thời gian mất mát của máy

Nói chung, thời gian có sẵn của máy có thể được chia thành thời gian hoạt động của máy và thời gian mất mát. Thời gian mất mát do ngừng hoạt động của máy xảy ra vì nhiều lý do. Trong phương pháp luận TPM, 8 loại mất mát thời gian ngừng hoạt động của máy được xác định:

1. Bảo trì hàng ngày;

2. Mất thời gian bảo trì theo kế hoạch;

3. Mất thời gian thiết lập và điều chỉnh;

4. Mất thời gian do sự cố;

5. Mất thời gian do giảm tốc độ;

6. Mất thời gian do dừng nhỏ;

7. Mất thời gian do lỗi sản phẩm;

8. Mất thời gian do sửa lại sản phẩm.

Dựa trên các loại mất mát thời gian ngừng hoạt động này, hiệu quả thiết bị tổng thể thực tế được xác định và các mục tiêu cải tiến được đặt ra (Hình 4.2). Đối với hầu hết các công ty, hiệu quả thiết bị tổng thể không quá 40%, trong khi các công ty tiên tiến nhất đạt tới 85%.

Hiệu quả thiết bị tổng thể (OEE) là tỷ lệ giữa thời gian sản xuất hoàn toàn hiệu quả và thời gian sẵn có. Khi tính toán OEE, điều cần thiết là phải xem xét rằng thời gian không làm việc, như ngày lễ hay không hoạt động trong ca hai và ba, không được coi là mất mát thời gian máy từ góc độ OEE. Do đó, nó chỉ đề cập đến các mất mát trong thời gian có sẵn.

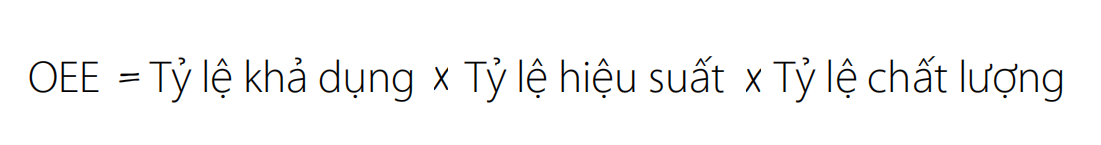

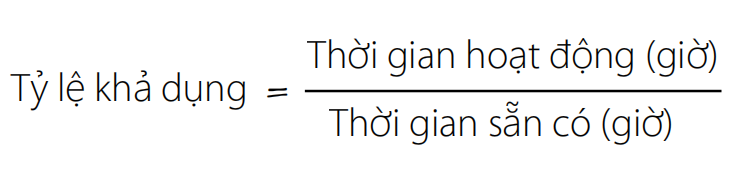

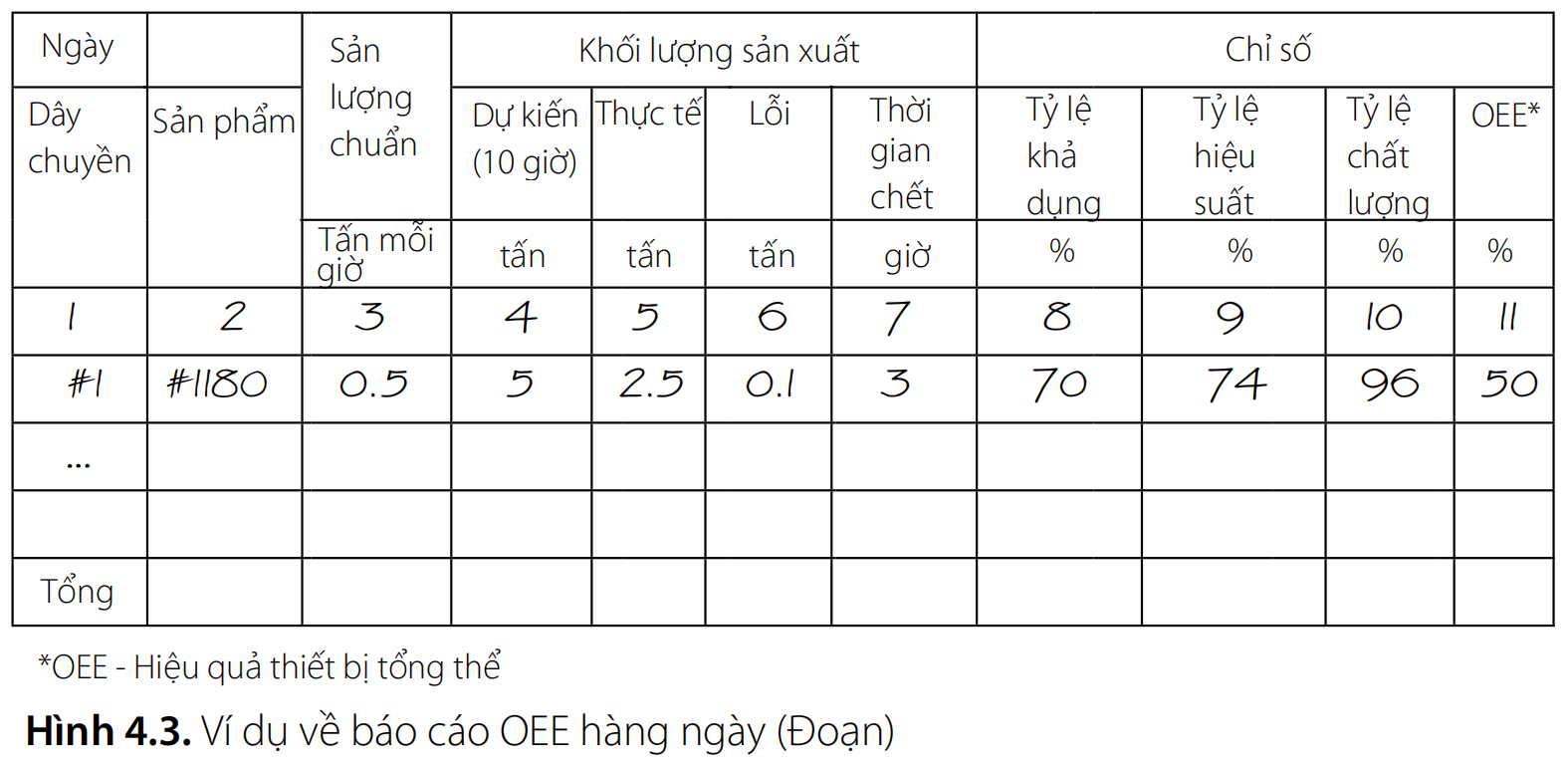

Ngoài ra, hiệu quả thiết bị tổng thể (OEE) có thể được tính bằng tích của ba chỉ số khác: tỷ lệ khả dụng, tỷ lệ hiệu suất và tỷ lệ chất lượng.

1. Tỷ lệ Khả dụng: Chỉ số này phản ánh các mất mát do thời gian ngừng hoạt động theo lịch trình và không theo lịch trình. Thời gian ngừng hoạt động theo lịch trình bao gồm thời gian cho bảo trì hàng ngày, bảo trì theo kế hoạch, và thiết lập. Thời gian ngừng hoạt động không theo lịch trình bao gồm các mất mát do hỏng máy liên quan đến các bộ phận cơ khí, kỹ sư điện, và công nghệ.

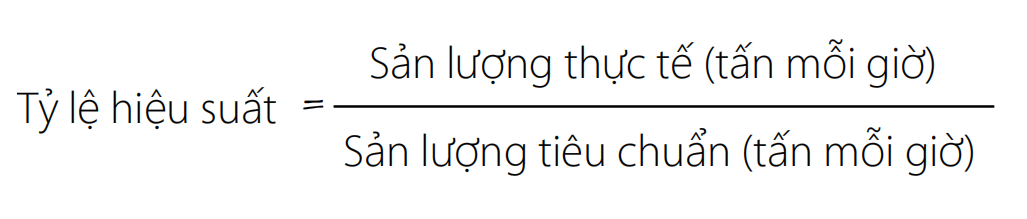

2. Tỷ lệ hiệu suất: Tỷ lệ này phản ánh các mất mát do dừng ngắn và mất tốc độ khi thiết bị hoạt động chậm hơn so với kế hoạch theo công nghệ.

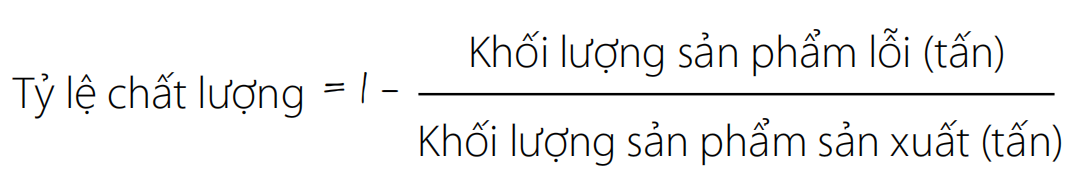

3. Tỷ lệ chất lượng: Tỷ lệ này phản ánh các mất mát liên quan đến các lỗi không thể sửa chữa và công việc tái chế biến từ tổng khối lượng sản xuất các bộ phận.

Các chỉ số này có thể được tính toán hàng ngày, hàng tháng hoặc hàng năm (Hình 4.3). Làm thế nào để triển khai hệ thống thu thập thông tin? Cần phải có một tiêu chuẩn (quy trình) để thu thập thông tin này.

Khi phân tích thống kê thời gian ngừng máy do sự cố trong thời gian dài, các phương pháp thống kê TQC khác nhau được sử dụng, bao gồm biểu đồ Pareto, biểu đồ phân bố, biểu đồ kiểm soát, và v.v.

Cách đơn giản nhất để phân tích thời gian ngừng hoạt động là tạo một biểu đồ cột, tìm kiếm loại thời gian ngừng hoạt động lớn nhất trên đó, hiểu nguyên nhân của nó và khắc phục nó. Sau đó, xử lý loại thời gian ngừng hoạt động lớn thứ hai theo cùng một cách. Và tiếp tục như vậy với tất cả chúng.

Hệ thống TPM nhằm giảm thời gian ngừng hoạt động do hỏng máy và bảo trì theo kế hoạch. Bản chất của hệ thống là tập trung vào việc tăng Tỷ lệ Khả dụng. Ngoài ra, thiết bị chạy mà không bị hỏng sẽ dẫn đến tỷ lệ hiệu suất và chất lượng cao hơn.

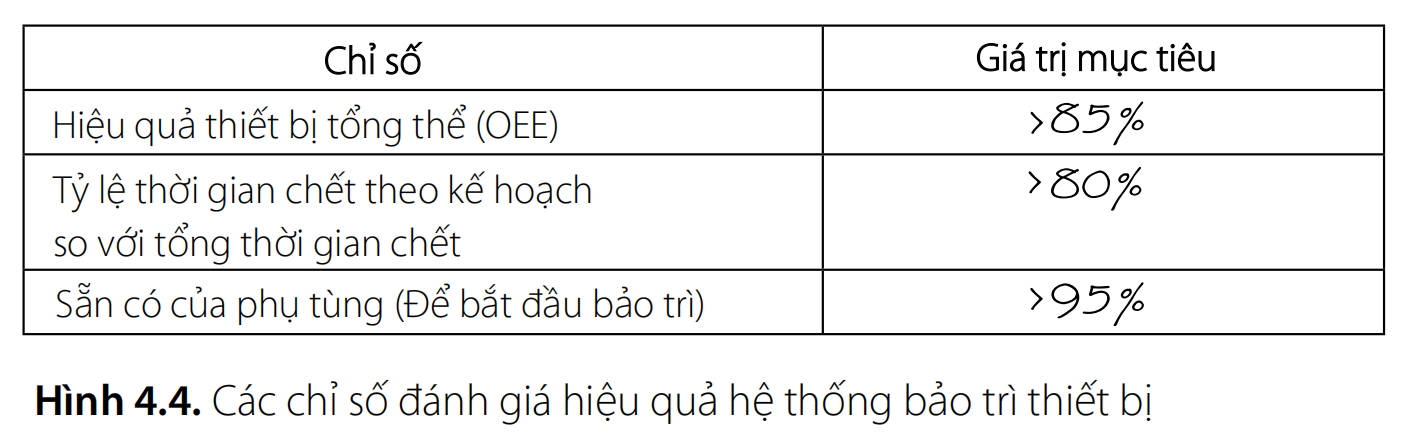

Giá trị mục tiêu của các chỉ số là gì? Các giá trị này luôn phải vượt quá 80% (Hình 4.4).

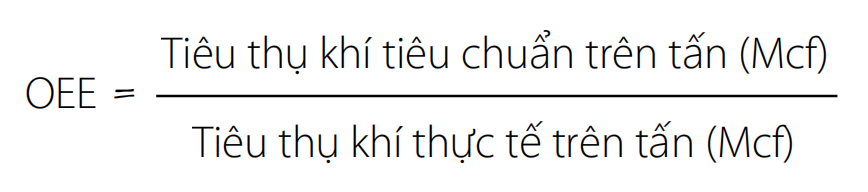

Trong các lò liên tục sử dụng khí, hiệu quả tổng thể của thiết bị có thể được đánh giá gián tiếp thông qua phân tích tiêu chuẩn so với thực tế về mức tiêu thụ khí (Hình 4.5). Tiêu chuẩn tiêu thụ nên được tính toán một cách chính xác và được xác minh so với dữ liệu tiêu thụ lịch sử, sau đó công thức có thể được áp dụng.

Thực tế là khí bị lãng phí chủ yếu trong thời gian ngừng hoạt động, bao gồm cả trong quá trình thiết lập và khi sản xuất ra sản phẩm lỗi. Đây là những nguyên nhân chính dẫn đến việc tiêu thụ khí quá mức. Do đó, công thức sẽ chỉ ra khá chính xác hiệu quả hoạt động của thiết bị.

Chúng tôi bắt đầu triển khai TPM bằng cách thiết lập một hệ thống để thu thập và phân tích dữ liệu về các sự cố hỏng hóc và thời gian ngừng hoạt động. Việc hiểu rõ các thời gian ngừng hoạt động chính, xu hướng và tính thường xuyên của chúng là bước đầu tiên trong việc triển khai TPM.

Thời gian ngừng hoạt động được ghi chép trong một sổ nhật ký không có đủ dữ liệu cần thiết cho việc phân tích. Không có hồ sơ điện tử nào về thời gian ngừng hoạt động. Điều này đã làm khó khăn trong việc thực hiện phân tích thống kê một cách nhanh chóng.

Để thu thập thông tin, một quy trình điền vào nhật ký thời gian ngừng hoạt động của thiết bị đã được phát triển, nơi các hành động cụ thể, người chịu trách nhiệm và thời hạn được nêu rõ ràng.

Trong một buổi làm việc nhóm với các quản lý bảo trì, chúng tôi đã xác định thông tin nào cần thu thập và phân tích. Chúng tôi đã lập ra các cột cho: #, Ngày, Ca, Dây chuyền sản xuất, Thiết bị, Đơn vị, Bộ phận, Sự cố, Hành động sửa chữa, Danh mục thời gian ngừng hoạt động. Điều quan trọng không chỉ là ghi nhận thời gian bắt đầu và kết thúc của thời gian ngừng hoạt động, mà còn là thời gian bắt đầu của việc sửa chữa. Điều này giúp chúng tôi đánh giá thời gian phản ứng của nhân viên bảo trì trực ban. Các danh sách các mục có thể nhập cho các cột như dây chuyền sản xuất, thiết bị, đơn vị và bộ phận đã được biên soạn trước. Ngay lúc đó, chúng tôi đã thủ công thiết lập một sổ nhật ký với các cột này để ghi chép thời gian ngừng hoạt động.

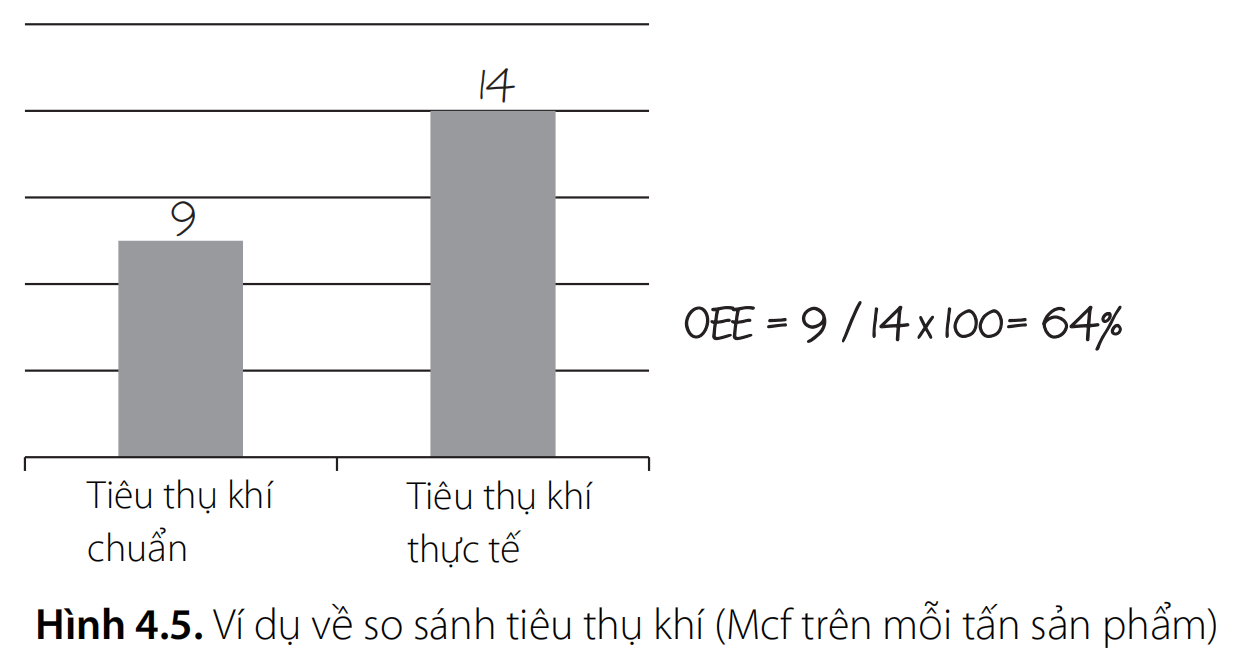

Để phân tích thống kê, một bảng tính đã được phát triển trong MS Excel nơi tất cả thời gian ngừng hoạt động được ghi chép lại. Khi nhập thông tin vào máy tính, danh sách thả xuống với các tùy chọn được thiết lập sẵn sẽ xuất hiện. Khi điền vào cơ sở dữ liệu, chỉ cần chọn tùy chọn thích hợp từ danh sách. Các đội bảo trì sử dụng cơ sở dữ liệu này để tìm ra nguyên nhân phổ biến nhất của các sự cố hỏng hóc và tìm cách giảm chúng. Kết quả là, thời gian ngừng hoạt động khẩn cấp của thiết bị và quy mô của các đội bảo trì đã giảm đáng kể (Hình 4.6).

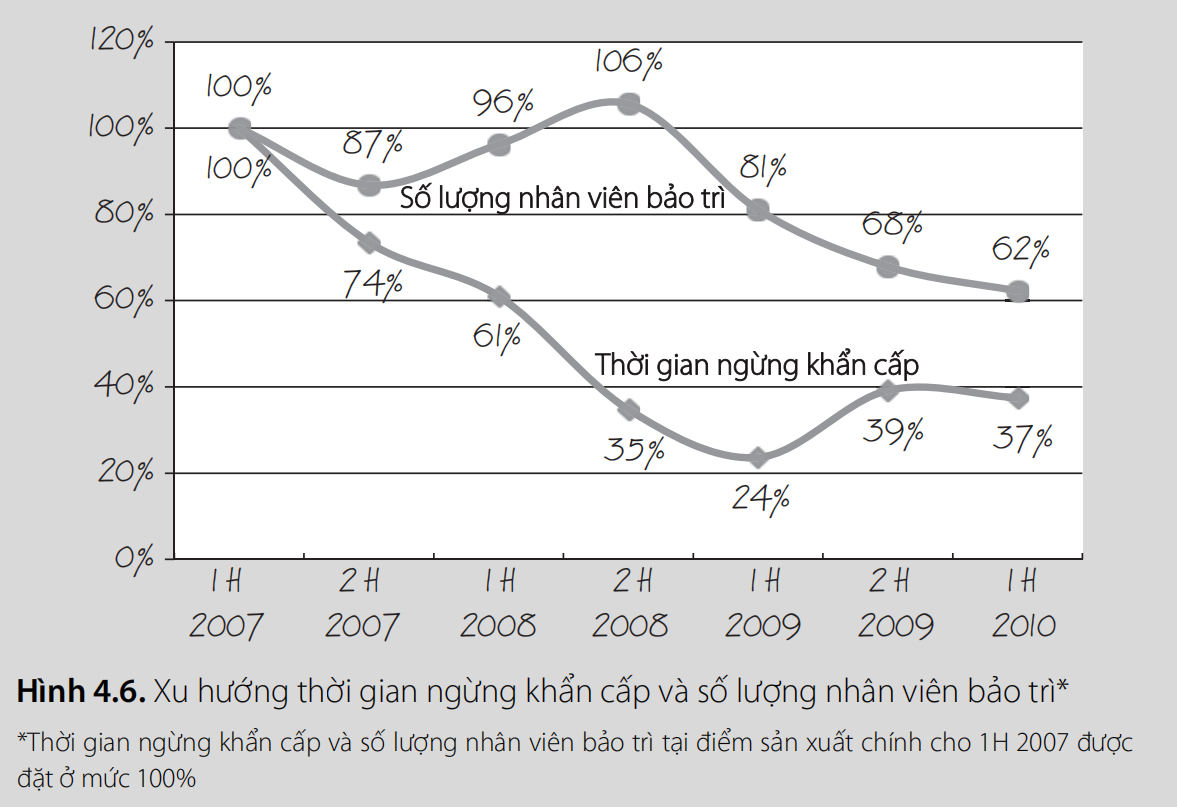

Ngay trong tháng đầu tiên, đã rõ ràng rằng hệ thống thủy lực là nguyên nhân chính gây ra thời gian ngừng hoạt động. Dầu bị rò rỉ từ các trạm thủy lực, dẫn đến việc tiêu thụ quá mức. Để che giấu những rò rỉ này và đưa dầu trở lại hệ thống, thân bể chứa dầu của các trạm thủy lực đã được khoan lỗ từ phía trên. Kết quả là, dầu nhỏ giọt từ các ống xuống thân máy trạm thủy lực trở nên bẩn do bụi và tìm đường trở lại hệ thống. Ngoài ra, các trạm thủy lực thiếu bộ lọc không khí và bộ lọc dầu cho cả bộ lọc thô và tinh. Bổ sung vào những vấn đề này là các động cơ kêu to dưới tải nặng vì chúng không phải là phù hợp ban đầu. Nhiệt độ dầu cao, sụt áp, mòn phụ tùng sớm và hỏng bơm là những vấn đề quá phổ biến.

Chúng tôi đã mời một chuyên gia thủy lực nổi tiếng đến đào tạo nhân viên về các phương pháp vận hành đúng cách. Hành động đầu tiên của chúng tôi là mua các bộ phận cao su, bộ lọc dầu và không khí, và một loại dầu mới đặc hơn. Sau khi xả sạch bể chứa dầu, thay dầu, các bộ phận cao su và bộ lọc – mọi thứ đã được cải thiện (Hình 4.7).

Khi chúng tôi thay thế các động cơ, xưởng trở nên yên tĩnh hơn nhiều. Chúng tôi bắt đầu thực hiện phân tích tình trạng dầu thường xuyên và, khi cần thiết, tiến hành lọc độc lập thông qua thiết bị Lọc Dầu Thủy Lực.

Bảo trì tự quản

Một binh sĩ trẻ có thể tự hỏi kẻ thù sẽ đến từ hướng nào, nhưng một người có kinh nghiệm biết rằng điều quan trọng nhất là phải có vũ khí hoạt động tốt, đạn dược sẵn có, và bộ quân phục còn nguyên vẹn và khô ráo. Tương tự như vậy, thiết bị trong nhà máy – cần phải luôn ở trong tình trạng hoạt động tốt.

Bảo trì tự quản bởi công nhân bao gồm ba giai đoạn: vệ sinh thiết bị, phát hiện sớm vấn đề và tự sửa chữa thiết bị.

Trong giai đoạn đầu tiên, công nhân thực hiện 5S và duy trì thiết bị trong tình trạng sạch sẽ hoàn hảo hàng ngày. Việc làm sạch là một hình thức kiểm tra; tại giai đoạn này, nhiều sự cố có thể được phát hiện (thiếu bu lông, rò rỉ, dây điện lộ thiên). Nên phát triển một quy trình vận hành chuẩn hoặc chỉ thị cho việc làm sạch hàng ngày các nơi làm việc và thiết bị. Thông thường, những nhiệm vụ này được thực hiện trong lúc giao ca, mất khoảng 15-30 phút.

Giai đoạn tiếp theo là phát hiện sớm các vấn đề. Thông thường, thiết bị không đột ngột hỏng. Trước khi điều đó xảy ra, có những dấu hiệu về hoạt động bất thường của nó - như rung, mùi khét, hoặc nhiệt độ tăng cao. Vì vậy, tại giai đoạn này, công nhân giám sát thiết bị bằng các giác quan của họ. Họ lắng nghe máy khi nó đang hoạt động, ghi nhận bất kỳ sự lệch lạc nào so với bình thường - như tiếng kêu, nhiệt độ tăng, hoặc rung - và ngay lập tức báo cáo bất kỳ vấn đề nào cho đội bảo trì, không chờ đợi cho đến khi có sự cố. Tại giai đoạn này, nếu các vấn đề được báo cáo cho đội bảo trì, việc sửa chữa chúng sẽ rẻ hơn nhiều so với việc xử lý một sự cố hỏng hóc và sửa chữa khẩn cấp.

Làm thế nào để cải thiện giao tiếp giữa nhân viên bảo trì và công nhân? Dưới đây là ba phương án. Phương án đầu tiên là trực tiếp nói với nhân viên bảo trì, nhưng nếu các vấn đề không được ghi chép lại, họ có thể quên chúng. Phương án thứ hai là nói với giám sát viên để anh ta có thể thông báo cho quản lý đội bảo trì và đảm bảo rằng vấn đề được giải quyết. Nhưng các giám sát viên có rất nhiều việc phải làm và với tất cả thông tin họ xử lý, làm sao họ có thể theo dõi từng chi tiết nhỏ và đảm bảo mọi thứ được sửa chữa? Phương án thứ ba là có một "Sổ Yêu Cầu Bảo Trì". Tuy nhiên, mọi người không thích viết; họ thích nói ra thôi. Chúng tôi đã thử giới thiệu Sổ này để phản hồi và báo cáo vấn đề, nhưng nó không phổ biến.

Do đó, một phương án thứ tư đã xuất hiện – tổ chức các nhóm chất lượng. Việc tạo lập các nhóm này được thảo luận trong chương trước. Các cuộc họp này có sự tham gia của công nhân ca, quản lý xưởng, phòng bảo trì và quản lý nhà máy. Trong các cuộc họp kéo dài 15 phút này, công nhân đã nêu lên tất cả những thiếu sót, vấn đề và đề xuất liên quan đến thiết bị. Mọi thứ được nói ra đều được ghi lại trong một báo cáo, và việc thực hiện các nhiệm vụ được theo dõi hàng ngày. Thành thật mà nói, ban đầu các đội bảo trì không mấy thích những cuộc họp này – công nhân có rất nhiều đề xuất, và nhân viên bảo trì phải thực hiện chúng. Tuy nhiên, sau khi giới thiệu những cuộc họp này, số lượng các vấn đề liên quan đến thiết bị bắt đầu giảm dần – đó là lý do tại sao giao tiếp lại quan trọng như vậy!

Sau khi thực hiện việc chăm sóc thiết bị thường xuyên và phát hiện sớm các vấn đề, điều quan trọng là giới thiệu giai đoạn thứ ba của bảo trì tự quản – tự sửa chữa thiết bị bởi công nhân. Công nhân được đào tạo về thiết kế cơ bản và hoạt động của thiết bị, bao gồm cơ khí, thủy lực và điện. Sau khi đào tạo, công nhân có thể chẩn đoán các sự cố nhỏ và tiến hành sửa chữa đơn giản, như vặn chặt bu lông, bôi trơn các bộ phận, hoặc thay thế bộ lọc.

Kết quả là, công nhân giám sát thiết bị, xử lý các vấn đề trước khi máy móc hỏng. Điều này giảm thiểu các sự cố hỏng hóc khẩn cấp và thời gian ngừng hoạt động, từ đó giảm chi phí cho phụ tùng và công sức của đội ngũ bảo trì.

Các thực hành kế toán cũng có thể hỗ trợ việc triển khai bảo trì tự quản. Khi một tài sản cố định được đăng ký trong sổ sách của công ty, nó được giao cho một người, người này trở thành người chịu trách nhiệm tài chính cho tài sản đó, đặc biệt là nếu một thỏa thuận trách nhiệm tài sản được ký kết. Do đó, nếu cần đảm bảo thiết bị được bảo trì tốt, nó nên được giao cho người quản lý bộ phận sử dụng thiết bị đó. Người quản lý này sau đó có nghĩa vụ đảm bảo sự bảo tồn và chăm sóc đúng cách cho thiết bị.

Bảo trì tự lực đã được thực hiện hiệu quả đối với các tài xế xe nhà máy: làm sạch và rửa xe, phát hiện sớm tiếng ồn bất thường và sửa chữa nhỏ (khi cần thiết). Việc còn lại là mở rộng thực tiễn này cho tất cả các thiết bị khác trong nhà máy.

Để bảo trì tự quản thiết bị bởi công nhân, các hoạt động 5S hàng ngày đã được giới thiệu, được thực hiện trong quá trình bàn giao ca. Điều này đã được đề cập trước đó trong chương về 5S. Sau đó, việc tiếp cận thiết bị trở nên dễ chịu; nó thậm chí không còn bụi bặm (Hình 4.8).

Sau đó, đã đến lúc chuyển sang giai đoạn tiếp theo của bảo trì tự quản – phát hiện sớm các vấn đề. Công nhân vận hành thiết bị đã nhận thấy các sự cố và vấn đề nhỏ khác nhau: rung động, tiếng ồn, rò rỉ dầu, rò rỉ không khí và nước, và đã báo cáo chúng trong các cuộc họp nhóm chất lượng hàng ngày. Các chuyên gia bảo trì đã cung cấp hướng dẫn cho công nhân về cách vận hành thiết bị đúng cách, và sau cuộc họp, họ đã giải quyết các vấn đề nhỏ của thiết bị, ngăn chặn các vấn đề lớn hơn phát sinh (Hình 4.9).

Việc đổ dầu hoàn toàn được giao cho một chuyên gia thủy lực từ đội bảo trì. Dầu giống như máu trong cơ thể con người. Nó phải được chuyển giao trong tình trạng tuyệt đối sạch sẽ, sử dụng các bộ lọc, và không bao giờ sử dụng thùng bẩn hay phễu cũ đã bẩn.

Bảo trì theo kế hoạch và thợ sửa chữa trực ban

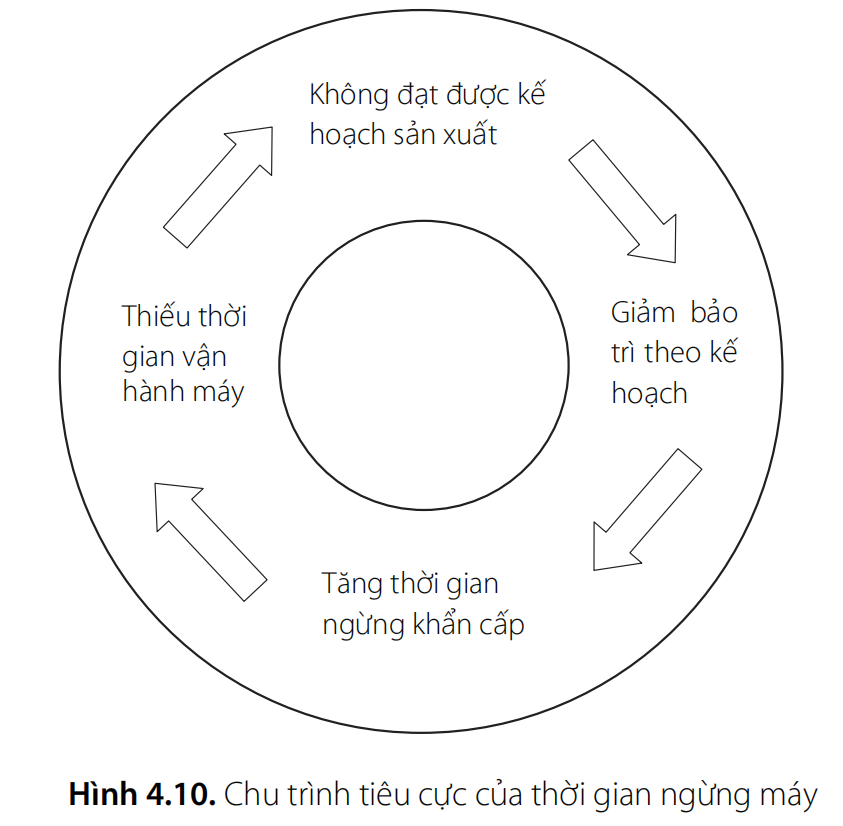

Thường xuyên trong các công ty, tồn tại một vòng luẩn quẩn (Hình 4.10). Để đáp ứng mục tiêu sản xuất, việc bảo trì theo kế hoạch được giảm bớt.

Việc cắt giảm bảo trì theo kế hoạch dẫn đến các thời gian ngừng hoạt động khẩn cấp của thiết bị. Những thời gian ngừng hoạt động này ảnh hưởng đến kế hoạch sản xuất, thúc đẩy việc cắt giảm thêm bảo trì theo kế hoạch. Điều này tạo thành một vòng luẩn quẩn: bảo trì theo kế hoạch gần như biến mất, chỉ còn lại các thời gian ngừng hoạt động khẩn cấp mà các đội bảo trì phải đối phó. Việc phá vỡ vòng luẩn quẩn này là cần thiết, chuyển các thời gian ngừng hoạt động khẩn cấp thành các thời gian ngừng hoạt động theo kế hoạch, sau đó tăng tốc độ bảo trì theo kế hoạch để giảm thời gian của chúng.

Dựa trên thông tin được cung cấp trong tài liệu của thiết bị, thống kê sự cố, thời gian ngừng hoạt động, tiêu thụ phụ tùng, cũng như chi phí ngừng hoạt động, thiết bị được phân loại thành ba hạng – ABC. Sau đó, lịch trình cho bảo trì theo kế hoạch được lập ra. Chuẩn bị các phụ tùng cần thiết cho công việc sửa chữa và tạo ra hướng dẫn công việc để thay thế các phụ tùng.

Nhờ chuẩn bị kỹ lưỡng cho bảo trì theo kế hoạch, thời gian thực hiện được giảm và việc thực hiện đúng hạn giảm thiểu các thời gian ngừng hoạt động khẩn cấp. Thời gian ngừng hoạt động khẩn cấp nên chiếm ít hơn 20% tổng thời gian ngừng hoạt động để bảo trì và sửa chữa của thiết bị.

Trong số các chuyên gia bảo trì, có một niềm tin phổ biến rằng nếu nhân viên sửa chữa trực ban đang uống trà, họ giỏi công việc của mình vì thiết bị đang hoạt động tốt. Ngược lại, nếu họ liên tục chạy vòng quanh để sửa chữa thiết bị, họ không chuyên nghiệp vì thiết bị của họ thường xuyên hỏng. Tất nhiên, niềm tin này là sai lầm. Vai trò của nhân viên sửa chữa trực ban không chỉ là "dập lửa" bằng cách xử lý các thời gian ngừng hoạt động khẩn cấp, mà còn phải thực hiện bảo trì phòng ngừa. Tốt nhất là nhân viên sửa chữa trực ban nên tiến hành kiểm tra thiết bị trong ca làm việc của họ để phát hiện sớm các vấn đề.

Phòng bảo trì được hợp nhất và gọi là "phòng cơ khí-điện." Các xưởng sửa chữa cần được cải tạo, dụng cụ cần được nâng cấp, và trang phục làm việc không thỏa đáng. Trách nhiệm của các quản lý phòng ban cũng mơ hồ và không phù hợp với chức danh công việc của họ.

Vì vậy, trước khi triển khai TPM, một số vấn đề tổ chức cần được giải quyết. Cấu trúc tổ chức đã được thay đổi, và đã tạo ra các đội để sửa chữa các loại thiết bị khác nhau. Trách nhiệm rõ ràng đã được phân công cho họ.

Nhân viên bảo trì nhận được trang phục làm việc mới, xưởng sửa chữa được cải tạo, dụng cụ mới và thiết bị văn phòng, đảm bảo rằng "người làm giày" không "đi chân trần" (Hình 4.11).

Sau đó, chúng tôi đã thực hiện bảo trì theo kế hoạch định kỳ. Có nhiều sự cố sửa chữa khẩn cấp hơn so với sửa chữa theo kế hoạch, và cả quản lý xưởng sản xuất lẫn bộ phận bảo trì đều không hài lòng với tình trạng thiết bị. Tại một cuộc họp, mọi người đồng lòng quyết định cập nhật lịch trình bảo trì theo kế hoạch và tuân thủ nó trong công việc.

Các quyết định rõ ràng đã được đưa ra về loại công việc nào sẽ được thực hiện trên thiết bị nào. Số giờ lao động đã được đánh giá, danh sách các lỗi đã được biên soạn, và các phụ tùng cần thiết cho việc sửa chữa đã được chuẩn bị sẵn sàng. Sau đó, bảo trì theo kế hoạch đã được thực hiện, sau đó kỷ lục sản xuất trong 20 năm qua đã được phá vỡ.

Để rút ngắn thời gian phản ứng với các sự cố hỏng máy khẩn cấp, các nhân viên sửa chữa trực ban đã được trang bị điện thoại di động với số điện thoại địa phương. Các cuộc gọi đến là miễn phí, và chi phí của thiết bị không quá 80 đô la. Những số điện thoại này được hiển thị nổi bật trên một tấm bảng. Nếu nhân viên trực không nghe máy, cuộc gọi sẽ tự động chuyển tiếp đến điện thoại di động của trưởng nhóm cơ khí hoặc trưởng nhóm kỹ sư điện, tùy theo chuyên môn của nhân viên trực. Họ không thực sự hào hứng về điều này, nhất là vào ban đêm, vì vậy đội ngũ trực đã nhanh chóng trả lời các cuộc gọi và giải quyết các vấn đề về thiết bị.

Đã có những sự cố không tránh khỏi, như khi nhân viên trực quyết định sử dụng internet và gửi các tin nhắn SMS đắt tiền cho dịch vụ, gây ra hóa đơn đáng kể. Bộ phận CNTT đã phát hiện ra vấn đề vào cuối tháng, và những người liên quan đã phải trả tiền cho những chi phí phát sinh.

Đổi mới tiếp theo là việc phát hiện sớm các vấn đề bởi các kỹ thuật viên và điện sư trực ban. Điều này được thực hiện bằng cách giới thiệu thủ tục kiểm tra thiết bị dành cho các kỹ thuật viên và điện sư. Thủ tục bao gồm một danh sách kiểm tra cụ thể, trong đó tất cả các quan sát về từng máy trong xưởng được ghi lại hàng ngày, cùng với các biện pháp mà nhân viên sửa chữa trực đã thực hiện để giải quyết chúng. Quản lý mỗi bộ phận bảo trì cũng chuẩn bị một danh sách công việc cho nhân viên trực.

Ngoài trang thiết bị cơ khí và điện, nhà máy còn có lò sưởi gas để làm nóng các phôi. Kỹ sư trưởng phụ trách thiết bị gas, trong khi giám sát viên cao cấp của xưởng chịu trách nhiệm về việc sửa chữa và tình trạng của các lò sưởi.

Các lò trong xưởng, giống như cửa của lò, được làm bằng bê tông. Chúng được đổ bê tông ngay tại xưởng và bê tông đông cứng trong vài tuần. Tại sao các lò lại được làm bằng bê tông chứ không phải gạch? Đó là cách làm thông thường, vì người ta tin rằng lò gạch không bền lâu.

Chúng tôi quyết định thử nghiệm một cái mới – chúng tôi xây dựng một lò bằng gạch và chỉ trong vài ngày, nó đã hoạt động. Lò gạch mới này tồn tại gấp đôi thời gian và giữ nhiệt tốt như, thậm chí tốt hơn lò bê tông. Sau khi chứng kiến những kết quả này, tiêu chuẩn sửa chữa lò đã được thay đổi, và từ đó trở đi, tất cả các lò đều được làm bằng gạch. Bằng cách này, chúng tôi đã giảm thời gian cần thiết cho việc sửa chữa theo kế hoạch của các lò ga (Hình 4.12).

Mỗi lò trong xưởng đều có một cánh cửa. Những cánh cửa này được làm từ bê tông nguyên khối và thỉnh thoảng trở nên không sử dụng được. Nếu cánh cửa có lỗ, các thông số gia nhiệt của các phôi sẽ thay đổi, điều này không mong muốn.

Thỉnh thoảng, cánh cửa sẽ gặp sự cố. Để tránh tình huống không chuẩn bị sẵn sàng, một không gian dự trữ ngay cạnh mỗi lò được đánh dấu để chứa cánh cửa dự phòng. Ngay khi cánh cửa gặp sự cố, cánh cửa dự phòng sẽ thay thế, và cánh cửa hỏng sẽ được gửi đi sửa chữa. Nếu vị trí dự trữ đó trống, một đơn đặt hàng ngay lập tức sẽ được thực hiện để sản xuất cánh cửa mới.

Trong quá trình triển khai TPM, người ta nhận thấy không phải tất cả thiết bị đều có số hồ sơ lưu trữ đính kèm. Do đó, một cuộc kiểm kê toàn bộ thiết bị nhà máy đã được tiến hành, và các sai sót đã được giải quyết.

Thiết bị mới

Chi phí sửa chữa và bảo trì thiết bị có thể chiếm từ 5-15% chi phí của một công ty. Thực tế là, trong các xưởng cũ, thiết bị cần nhiều bảo trì và sửa chữa hơn khi chúng bị mòn. Tuy nhiên, các phụ tùng thay thế tương đối rẻ và thường được sản xuất tại xưởng cơ khí của công ty. Đối với các xưởng hiện đại, thiết bị ít hỏng hóc ban đầu, nhưng nếu có hỏng, các phụ tùng thay thế rất đắt đỏ, và việc giao hàng từ nước ngoài có thể mất vài tháng. Hơn nữa, nếu thiết bị không được bảo trì và phục vụ hàng ngày một cách đúng đắn, cuối cùng nó cũng có thể gặp nhiều sự cố hỏng hóc như thiết bị cũ. Vì vậy, không chỉ là mua thiết bị mới; việc sử dụng và bảo trì chúng một cách đúng đắn cũng rất quan trọng.

Điều quan trọng là cần xem xét đến sự dễ dàng và chi phí bảo trì và sửa chữa của thiết bị. Thiết bị hiện đại thường được điều khiển bằng máy tính, vì vậy rất cần thiết phải lên kế hoạch trước ai sẽ viết chương trình, thiết lập và sửa chữa nó. Thường thì không có máy tính, thậm chí không thể xác định được điều gì đã hỏng.

Công nhân nhà máy thích thiết bị mới giống như bạn thích một chiếc xe hơi mới. Nhưng việc thích thú không phải là lý do đủ để chi tiêu một khoản tiền lớn – máy CNC (computer numerical control - điều khiển số bằng máy tính) hiện đại có thể dễ dàng có giá nửa triệu đô la. Điều cần thiết là kiểm tra xem thiết bị hiện tại có thể tiếp tục hoàn thành công việc hay không. Có thể rẻ hơn là không thay đổi gì và chỉ sửa chữa thiết bị cũ.

Luôn quan trọng phải tính toán thời gian hoàn vốn trước khi đưa ra quyết định mua sắm lớn. Khi đánh giá đầu tư, thường sử dụng nhiều phép tính phức tạp như NPV (Giá Trị Hiện Tại Ròng), IRR (Tỷ Suất Hoàn Vốn Nội Bộ), và phân tích nhạy cảm. Tuy nhiên, hầu hết các nhà quản lý thường chỉ nhìn vào thời gian hoàn vốn. Đó là một tiêu chí đơn giản và dễ hiểu, và thường đủ để dựa vào.

Nếu bạn không thể chứng minh tính khả thi kinh tế, đừng mua – đó sẽ là một sai lầm. Bạn không nên mua chỉ vì bạn muốn một máy móc mới bóng loáng. Nó phải là một sự mua sắm hợp lý, không phải cảm xúc. Khi chọn nhà cung cấp, thật tốt nếu tổ chức một quá trình đấu thầu, đặc biệt là với thiết bị đắt tiền – nó có thể tiết kiệm tiền.

Bạn đang đọc truyện trên: truyentop.pro