5 Hệ thống Just-in-Time

源清ければ流れ清し

Nếu nguồn sạch, dòng chảy sẽ sạch.

Lịch sử của hệ thống Just-in-Time

Vào những năm 1940, Taichi Ohno, một trong những quản lý tại Toyota, đã so sánh năng suất lao động của người Mỹ và người Nhật. Hóa ra người Mỹ hiệu quả hơn người Nhật đến 9 lần. Để bắt kịp và vượt qua Mỹ, các mục tiêu đã được đặt ra nhằm giảm chi phí lao động và giảm thiểu lao động hóa thể hiện qua hàng tồn kho. Một phân loại đã được phát triển chi tiết nguyên nhân của chi phí lao động quá cao và hàng tồn kho. Phân loại này bao gồm "7 muda" (trong tiếng Nhật, "muda" có nghĩa là lãng phí).

Bảy loại lãng phí (muda) bao gồm sản xuất thừa, tồn kho, chờ đợi, thao tác, vận chuyển, xử lý thừa và khuyết tật.

Và thực sự, liệu có hiệu quả khi sản xuất những sản phẩm chỉ để đặt trong kho, kèm theo những hoạt động không cần thiết, vận chuyển và xử lý, mà khách hàng không đặt hàng?

Để giảm hàng tồn kho, hệ thống just-in-time đã được tạo ra, và để giảm chi phí lao động, hệ thống vận hành đa quá trình đã được giới thiệu.

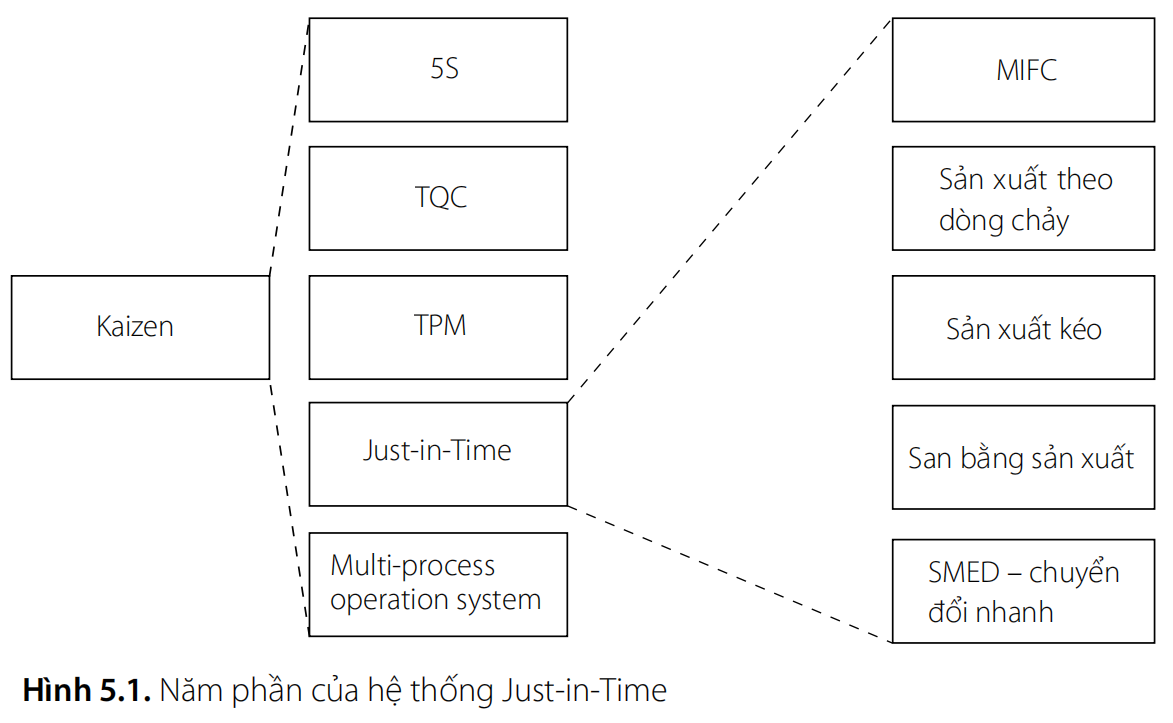

Hệ thống just-in-time, hay "đúng lúc", nhằm mục đích nhận phụ tùng và sản phẩm hoàn chỉnh đúng khi chúng cần. Với hệ thống này, có thể giảm lượng hàng tồn kho nguyên liệu, hàng đang sản xuất và sản phẩm hoàn thành. Để đạt được điều này, 5 phương pháp được sử dụng: phân tích biểu đồ dòng chảy vật liệu và thông tin (MIFC), sản xuất theo dòng chảy, sản xuất kéo dựa trên đơn đặt hàng (được gọi là "kanban"), san bằng sản xuất và SMED – chuyển đổi nhanh (Hình 5.1).

Biểu đồ dòng chảy vật liệu và thông tin

Phương pháp đầu tiên, được gọi là biểu đồ dòng chảy vật liệu và thông tin (MIFC - material and information flow chart), cũng được gọi là "sơ đồ chuỗi giá trị (VSM)." Tôi thích tên gọi cụ thể hơn, "dòng chảy vật liệu và thông tin." Hơn nữa, đó là những gì họ gọi tại Toyota.

Phương pháp này cung cấp một cái nhìn toàn diện về các hành động từ khi nhận nguyên liệu thô đến khi giao hàng thành phẩm cho khách hàng. Nó giống như việc có được cái nhìn từ trên cao của hệ thống sản xuất của công ty. Quá trình tạo ra biểu đồ dòng chảy này có thể được thực hiện để xác định và giảm tồn kho giữa các hoạt động trong suốt toàn bộ quy trình công nghệ. Ngoài ra, nó còn thu thập thông tin hoàn chỉnh về các lỗi, thời gian thực hiện, máy móc nhàn rỗi và công nhân.

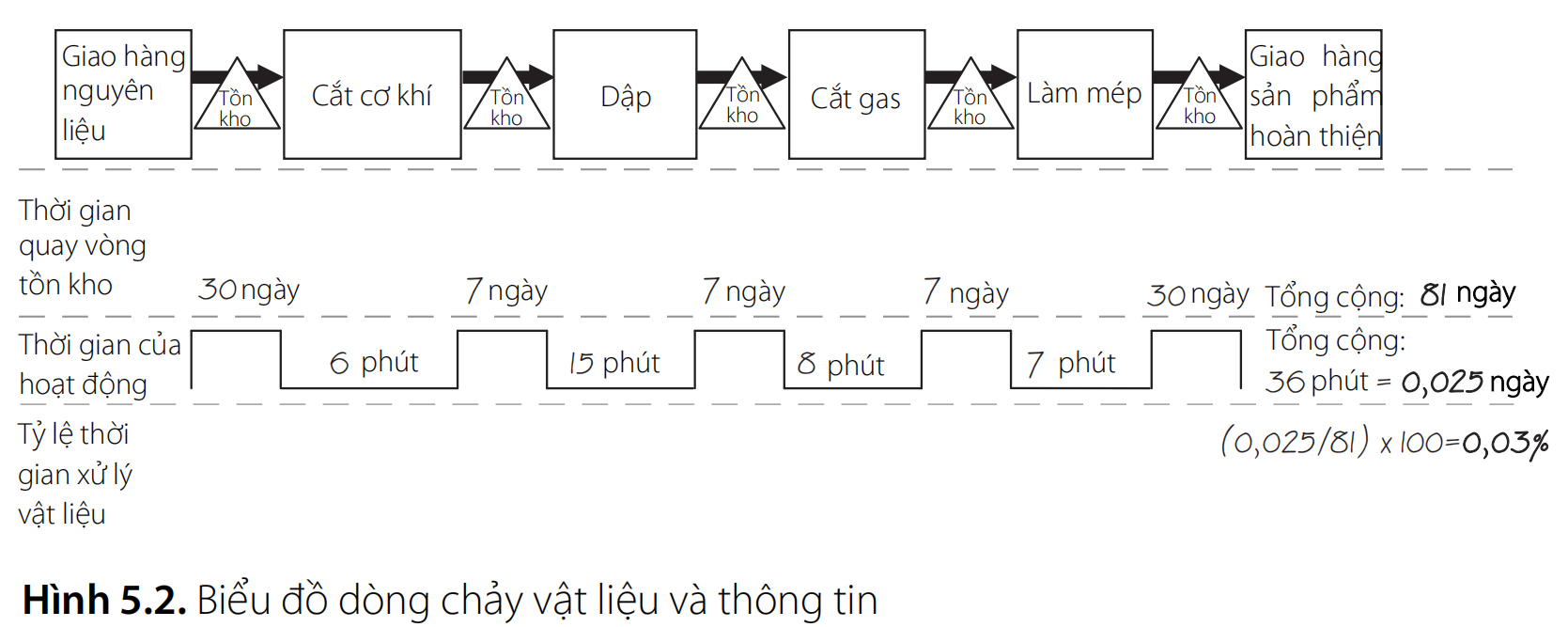

Để đạt được điều này, một sơ đồ chi tiết từng bước của quá trình sản xuất sản phẩm được tạo ra, bao gồm các hoạt động kiểm soát chất lượng, vận chuyển, sửa chữa lỗi và các thủ tục hành chính (Hình 5.2).

Nhiệm vụ này phải được thực hiện trực tiếp tại nhà xưởng, quan sát và chi tiết từng hoạt động, bao gồm kiểm soát chất lượng và sửa chữa lỗi. Đối với mỗi hoạt động, điều quan trọng là thu thập các chỉ số chính: lượng tồn kho, thời gian của mỗi hoạt động (chu kỳ hoạt động), số lượng người tham gia vào hoạt động, tỷ lệ sẵn sàng của thiết bị và tỷ lệ chất lượng.

Sau khi tạo ra biểu đồ như vậy, thời gian chu kỳ sản xuất được tính toán, cung cấp cái nhìn toàn diện về lượng tồn kho hiện có trong dòng sản xuất do hệ thống sản xuất hiện tại. Dựa trên lượng tồn kho, thời gian quay vòng được tính toán, cho thấy khoảng thời gian mà chúng di chuyển đến hoạt động tiếp theo. Mục tiêu cho thời gian quay vòng tồn kho tại nhà máy không quá 20 ngày.

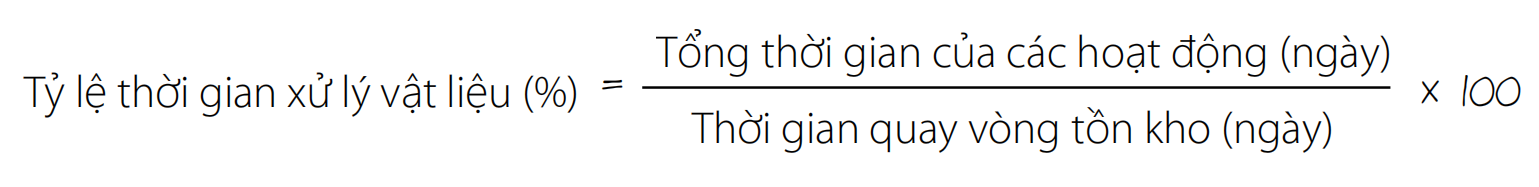

Hiệu quả sử dụng tồn kho được chỉ ra bởi phần thời gian chúng được xử lý liên quan đến thời gian quay vòng của chúng (trong toàn bộ chu kỳ sản xuất). Thông thường, điều này hiếm khi vượt quá 5% thời gian. Mục tiêu cần nhắm đến là 20%. Điều này có nghĩa là vật liệu nên được xử lý ít nhất 20% thời gian chúng có mặt tại cơ sở.

Phần còn lại của thời gian, tồn kho không được sử dụng và chỉ chờ đợi xử lý. Sau khi tạo biểu đồ, bước đầu tiên là phân tích cách kết nối các phần của chuỗi công nghệ để thiết lập sản xuất dòng chảy. Ngoài ra, với sự giúp đỡ của biểu đồ này, các điểm tắc nghẽn trong quá trình trở nên rõ ràng như ban ngày: năng suất thấp của các hoạt động nhất định, thời gian ngừng hoạt động và các lỗi.

Việc triển khai hệ thống just-in-time bắt đầu bằng việc vẽ sơ đồ dòng chảy vật liệu và thông tin. Để tạo biểu đồ này, chúng tôi đã xác định phạm vi sản phẩm chính của nhà máy. Danh sách sản phẩm của nhà máy bao gồm 4.200 mặt hàng khác nhau. Chúng khác nhau theo loại, đường kính, độ dày của thành, loại thép, có hay không có xử lý nhiệt, và tài liệu kỹ thuật.

Tất cả các mặt hàng được chia thành ba nhóm: cút ống, giảm, và nắp. Đối với mỗi nhóm và mỗi dây chuyền sản xuất, một biểu đồ dòng chảy vật liệu và thông tin đã được tạo ra. Biểu đồ này thể hiện quy trình công nghệ, tính đến tất cả các hoạt động, cả có giá trị gia tăng và không có giá trị gia tăng, như việc loại bỏ các khuyết tật bề mặt.

Tổng thời gian cho các hoạt động biến nguyên liệu thô thành sản phẩm hoàn chỉnh hiếm khi vượt quá một giờ. Tuy nhiên, tổng thời gian luân chuyển hàng tồn kho trong xưởng là hơn 30 ngày, tức là 720 giờ. Hóa ra thời gian để biến đổi vật liệu thành sản phẩm hoàn chỉnh chỉ chiếm 0.1% thời gian kim loại ở trong xưởng! Phần còn lại của thời gian, hàng tồn kho chỉ nằm đó mà không di chuyển.

Rõ ràng là có quá nhiều hàng tồn kho trong xưởng. Các phương pháp như 5S và sắp xếp lại thiết bị đã được sử dụng để giảm lượng tồn kho. Kết quả là lượng kim loại tồn kho trong xưởng đã được giảm đáng kể (Hình 2.9), và tỷ lệ thời gian chế biến vật liệu tăng lên gấp mười lăm lần.

Sản xuất theo dòng chảy

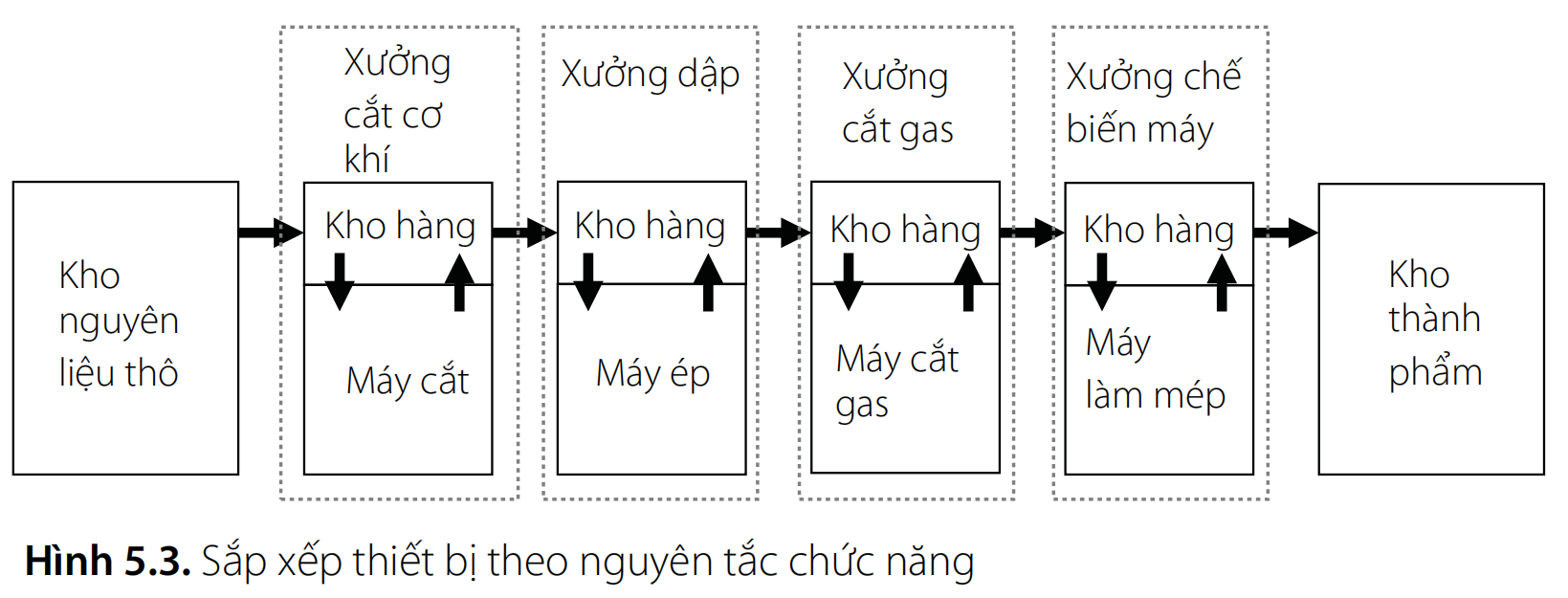

Có hai cách tiếp cận để bố trí thiết bị trong nhà máy: theo chức năng và theo quy trình. Trước đây người ta cho rằng việc phân bổ thiết bị và nhân sự vào các xưởng chức năng sẽ tăng cường chuyên môn hóa và do đó, năng suất lao động. Các xưởng riêng biệt được tạo ra cho đúc, rèn, lắp ráp, gia công, dập và sơn (Hình 5.3). Các bộ phận trong các xưởng này được sản xuất theo lô lớn với ít thay đổi thiết lập. Việc xử lý nhiều máy được sử dụng để tăng năng suất lao động.

Các lợi ích của bố trí chức năng là chuyên môn hóa và tăng hiệu quả lao động. Tuy nhiên, nhược điểm đáng kể là kéo dài chu kỳ sản xuất và tích lũy một khối lượng lớn hàng bán thành phẩm và sản phẩm dở dang giữa các xưởng trong nhà máy. Việc tổ chức theo xưởng chức năng dẫn đến việc cần thiết phải sản xuất theo lô để tiết kiệm chi phí vận chuyển và giảm thời gian chết cho việc thiết lập thiết bị.

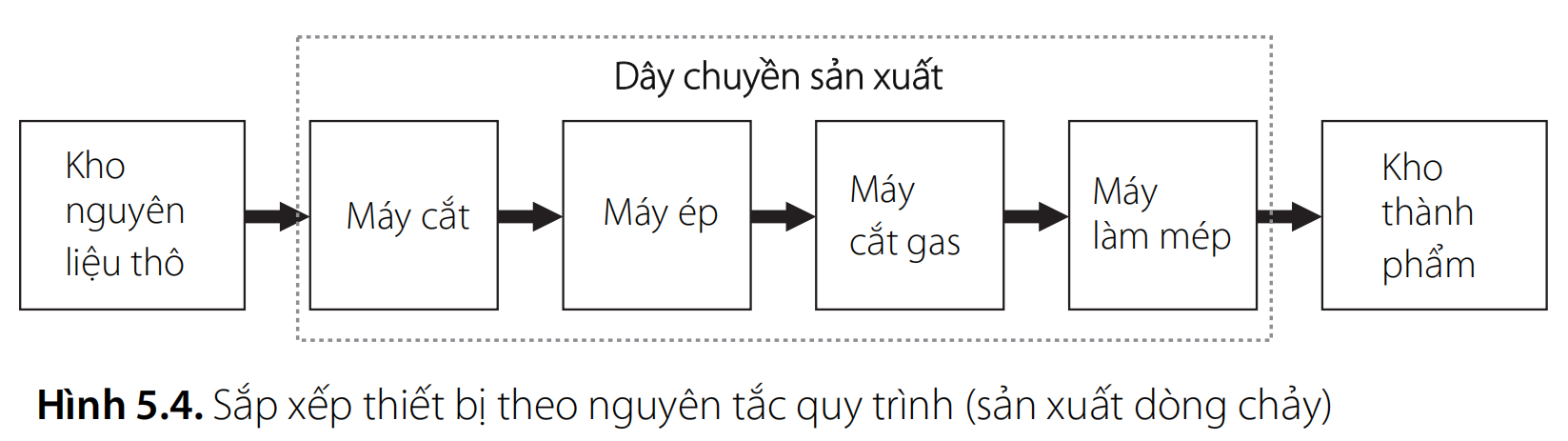

Trong bố trí quy trình, còn được gọi là bố trí sản phẩm hoặc bố trí theo dòng, các loại thiết bị được đặt theo trình tự phù hợp với quy trình công nghệ (Hình 5.4). Bố trí này giảm thiểu lượng hàng bán thành phẩm giữa các hoạt động. Trong bối cảnh này, multi-process operation system (hệ thống vận hành đa quy trình) được sử dụng để tăng cường năng suất lao động.

Bản chất, khái niệm về bố trí dây chuyền lắp ráp không phải là mới. Chúng được sử dụng trong lắp ráp hoặc sản xuất luyện kim. Tuy nhiên, ý tưởng sản xuất tất cả các bộ phận cung cấp cho dây chuyền lắp ráp bằng phương pháp sản xuất theo dòng là của người Nhật. Đó là điều làm cho nó trở nên đổi mới.

Vì vậy, đối với những doanh nghiệp mà dây chuyền sản xuất đã được thiết lập, không có vấn đề gì với khối lượng lớn sản phẩm chưa hoàn thành trong dây chuyền công nghệ. Nhưng ở những nơi chúng vắng bóng, đó là một mỏ vàng.

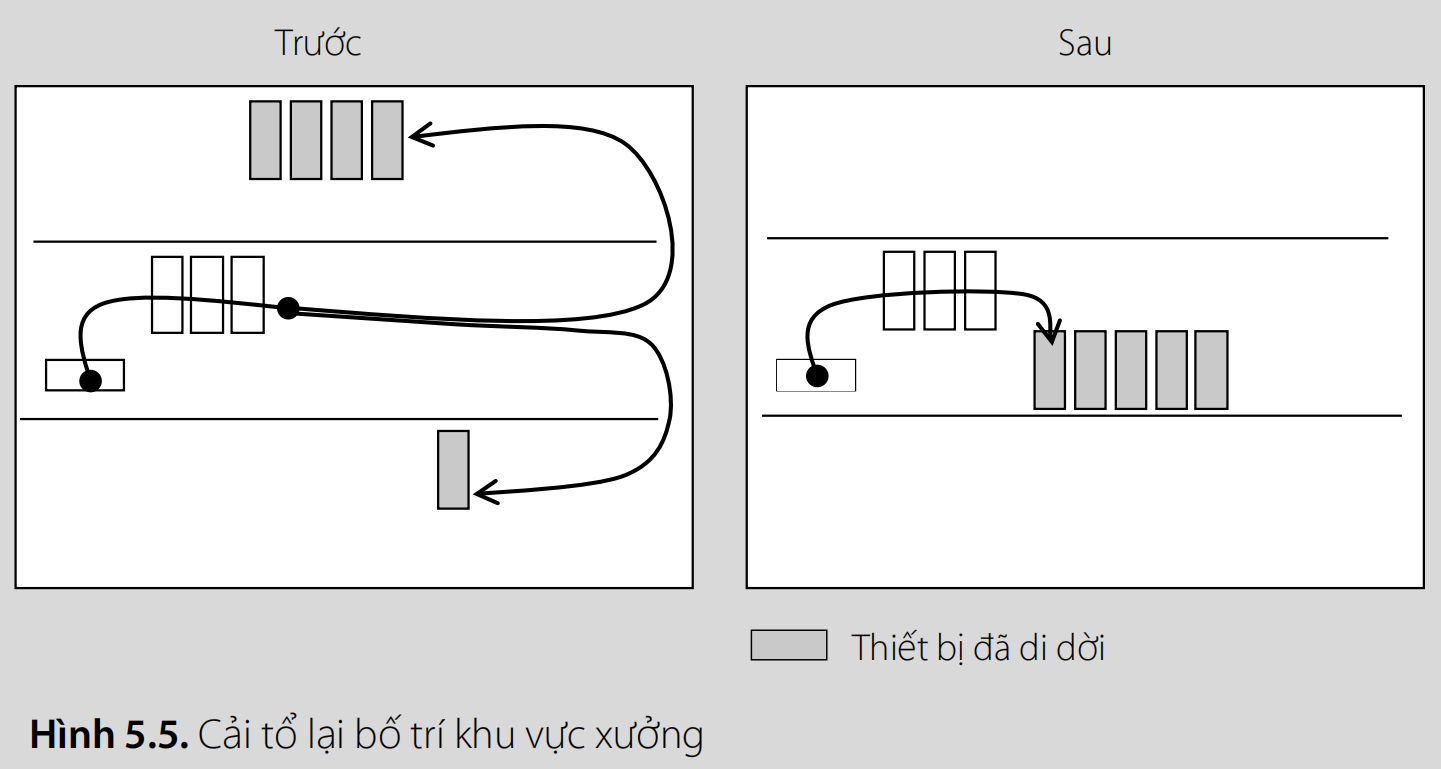

Để sản xuất các loại cút ống và giảm kích cỡ khác nhau, có nhiều dây chuyền sản xuất. Tất cả các thiết bị đều được đặt trong một xưởng, có nghĩa là nhà máy không có các khu riêng biệt cho việc cắt, dập hoặc gia công. Tuy nhiên, gọi chúng là "dây chuyền" có phần hơi quá. Điều này là bởi vì thiết bị trong chuỗi công nghệ không luôn được sắp xếp theo một đường thẳng, hình chữ U hoặc hình chữ L, và có thể được đặt ở một phần khác của xưởng. Nhìn chung, các dây chuyền này dựa trên nguyên tắc lưu thông, nghĩa là một số thiết bị được lắp ráp thành một dây chuyền công nghệ, nhưng một phần thiết bị khác lại được đặt một cách ngẫu nhiên trong không gian xưởng. Điều này xảy ra vì thiết bị được đặt ở bất cứ đâu có không gian khả dụng vào thời điểm lịch sử đó.

Vì vậy, một sự sắp xếp lại xưởng đã được thực hiện. Các thiết bị không được đặt trong dòng chảy đã được di chuyển đến các dây chuyền công nghệ (Hình 5.5).

Sản xuất kéo

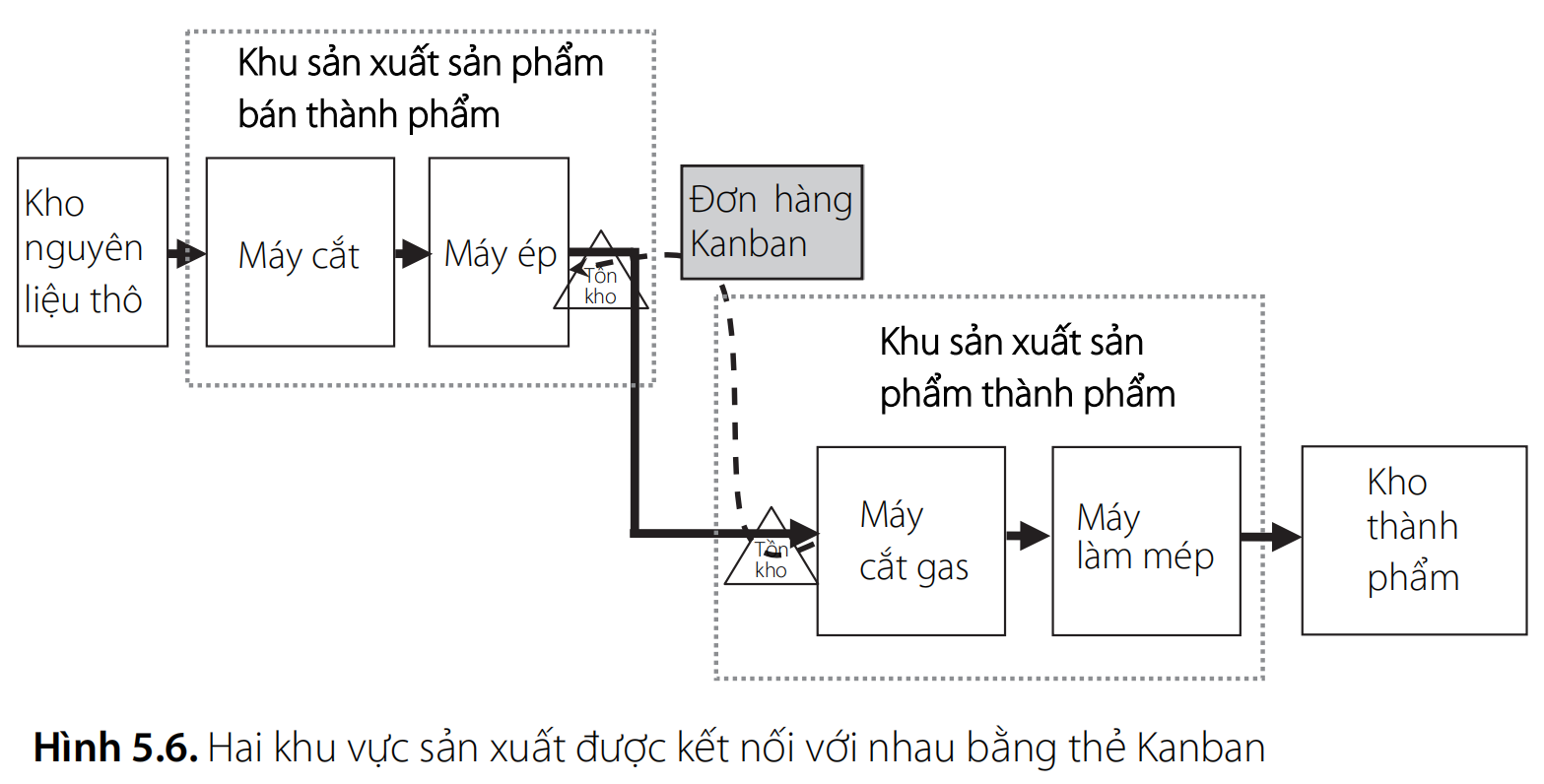

Không phải tất cả các quy trình công nghệ đều có thể được đặt tại một địa điểm để thiết lập một sản xuất dòng chảy. Để kết nối các quá trình công nghệ nằm ở các khu vực khác nhau, người ta sử dụng sản xuất theo đơn đặt hàng (Hình 5.6), dựa trên các thẻ đặt hàng - được gọi là "kanban" trong tiếng Nhật.

Nếu một dây chuyền sản xuất dòng chảy đã được thiết lập, bước tiếp theo là giới thiệu sản xuất linh hoạt theo đơn đặt hàng. Trong loại sản xuất này, tại cuối quy trình công nghệ, có một kho hàng thành phẩm giống như một siêu thị. Một lượng nhất định sản phẩm tối thiểu được duy trì ở đó, và sản xuất chỉ bắt đầu khi các mặt hàng được lấy ra từ siêu thị.

Sản xuất kéo thực chất là sản xuất dựa trên đơn đặt hàng. Việc đặt hàng trực tiếp trên dây chuyền sản xuất không có ý nghĩa. Một hệ thống sản xuất dựa trên đơn đặt hàng, như sử dụng các thẻ đặt hàng (kanban), là cần thiết trong một công ty nếu các dây chuyền công nghệ liên kết nằm ở các cơ sở sản xuất khác nhau.

Vì sản xuất của chúng tôi được chia thành các dây chuyền công nghệ nằm trong cùng một xưởng, nên không cần thiết phải có hệ thống dựa trên đơn đặt hàng trong quy trình này.

Đối với chúng tôi, điều quan trọng là thiết lập một hệ thống dựa trên đơn đặt hàng của khách hàng. Nhà máy hoạt động theo hệ thống "đẩy", có nghĩa là chúng tôi sản xuất để lưu trữ với mục đích đáp ứng ngay lập tức mọi nhu cầu của khách hàng, một hệ thống gọi là "chỉ phòng khi cần (just-in-case). Ngoài ra, chúng tôi cũng có các kho hàng trên khắp cả nước mà chúng tôi cũng sản xuất sản phẩm dựa trên nhu cầu dự báo.

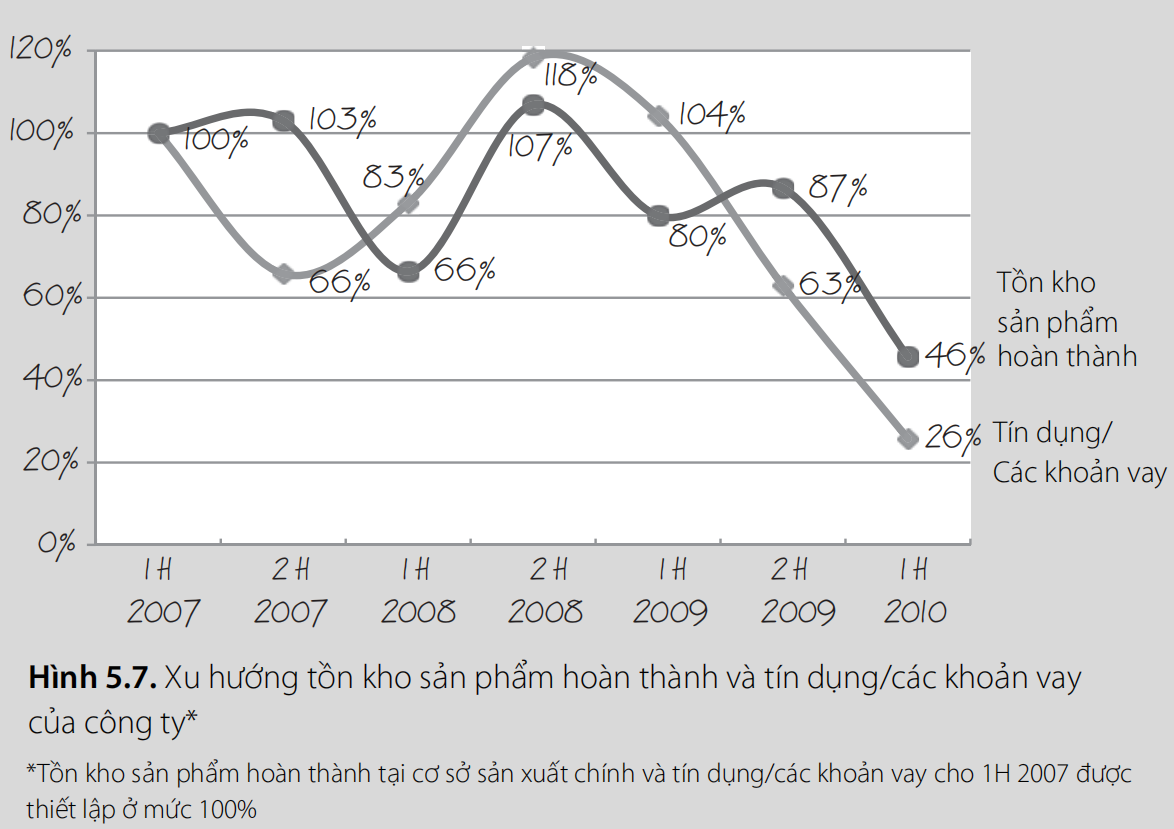

Để duy trì các kho dự trữ như vậy, trước đây đã có việc vay mượn tín dụng, dẫn đến tình huống chúng chiếm hơn 50% tổng tài sản của công ty. Chúng tôi quyết định rằng mức nợ như vậy là quá cao. Rõ ràng, nếu chúng tôi giảm tồn kho và tiết kiệm chi phí, chúng tôi có thể tự giải phóng mình khỏi gánh nặng này. Do đó, mục tiêu được đặt ra là giảm nợ và dọn dẹp bảng cân đối kế toán (Hình 5.7).

Sau khi đặt mục tiêu giảm tồn kho và trả nợ, chúng tôi bắt đầu làm việc hoàn toàn dựa trên các đơn đặt hàng đã được xác nhận từ khách hàng. Nếu sản phẩm đã có sẵn trong kho, chúng tôi không sản xuất lại. Chỉ những mặt hàng không có sẵn trong kho mới được sản xuất. Ngoài ra, khi có thể, chúng tôi đã tái chế biến các sản phẩm không bán được từ kho để tránh phải trải qua toàn bộ chu trình sản xuất.

Việc tái chế biến các sản phẩm hoàn thành không bán được là một cách nhanh chóng để hoàn thành đơn đặt hàng và cũng là một phương pháp để giảm tồn kho. Chiến lược này đã dẫn đến việc giảm đáng kể lượng hàng tồn kho sản phẩm hoàn thành của chúng tôi. Đối với tồn kho nguyên liệu, chúng tôi có đủ nguyên liệu để nhanh chóng sản xuất bất cứ thứ gì khách hàng cần. Vì vậy, chúng tôi đã cắt giảm tồn kho sản phẩm hoàn thành nhưng không đụng đến tồn kho nguyên liệu.

Cân bằng sản xuất và SMED

Nhu cầu sản phẩm có thể thay đổi, nhưng để hoạt động sản xuất ổn định, cần có một nhịp độ nhất định. Để đạt được điều này, thay vì chỉ sản xuất sản phẩm dựa trên đơn đặt hàng, người ta áp dụng phương pháp cân bằng sản xuất. Cụ thể, lượng bán hàng hàng tháng sẽ được lấy ra, sau đó kế hoạch sản xuất được phát triển sao cho mỗi thập kỷ, tuần, ngày, hoặc thậm chí còn thường xuyên hơn, các sản phẩm được sản xuất theo cùng một cấu trúc như trong kế hoạch bán hàng hàng tháng. Ở Nhật Bản, cân bằng sản xuất được gọi là "heijunka."

Thông thường, một dây chuyền sản xuất có thể sản xuất nhiều loại sản phẩm hoàn thiện. Để làm điều này, sau khi sản xuất một loại sản phẩm, sẽ có một sự thay đổi thiết lập (còn được gọi là thay đổi chuyển đổi) để chuyển thiết bị sang sản xuất sản phẩm khác. Thông thường, việc thiết lập này có thể mất từ 2 đến 4 giờ, và đôi khi thậm chí hơn 8 giờ. Đó là lý do tại sao các nhà sản xuất thường cố gắng giảm số lần thiết lập để đáp ứng lịch trình sản xuất hàng tháng. Tuy nhiên, điều này dẫn đến sự gia tăng hàng tồn kho sản phẩm hoàn thiện trong kho, vì khách hàng hiếm khi chỉ đặt một sản phẩm.

Rào cản duy nhất đối với sản xuất các lô nhỏ là thời gian thiết lập kéo dài. Để áp dụng ý tưởng cân bằng sản xuất và sản xuất theo đơn đặt hàng, điều cần thiết là phải tăng đáng kể số lần thiết lập bằng cách giảm thời gian của chúng.

Vậy ý tưởng và ý nghĩa của thiết lập là gì? Thiết lập là khoảng thời gian từ khi sản xuất phần cuối cùng của lô trước đến khi sản xuất phần đầu tiên của lô tiếp theo. Để rút ngắn thời gian thiết lập, người ta áp dụng SMED (single minute exchange of dies). Được dịch là "chuyển đổi khuôn mẫu trong một phút", hoặc chuyển đổi nhanh. Mục tiêu của hệ thống là thiết lập máy trong không quá 10 phút.

Khi thảo luận về việc thay đổi nhanh với các nhà sản xuất, thường có cảm giác "phản đối." Họ thường hỏi làm sao có thể làm nhanh hơn được?

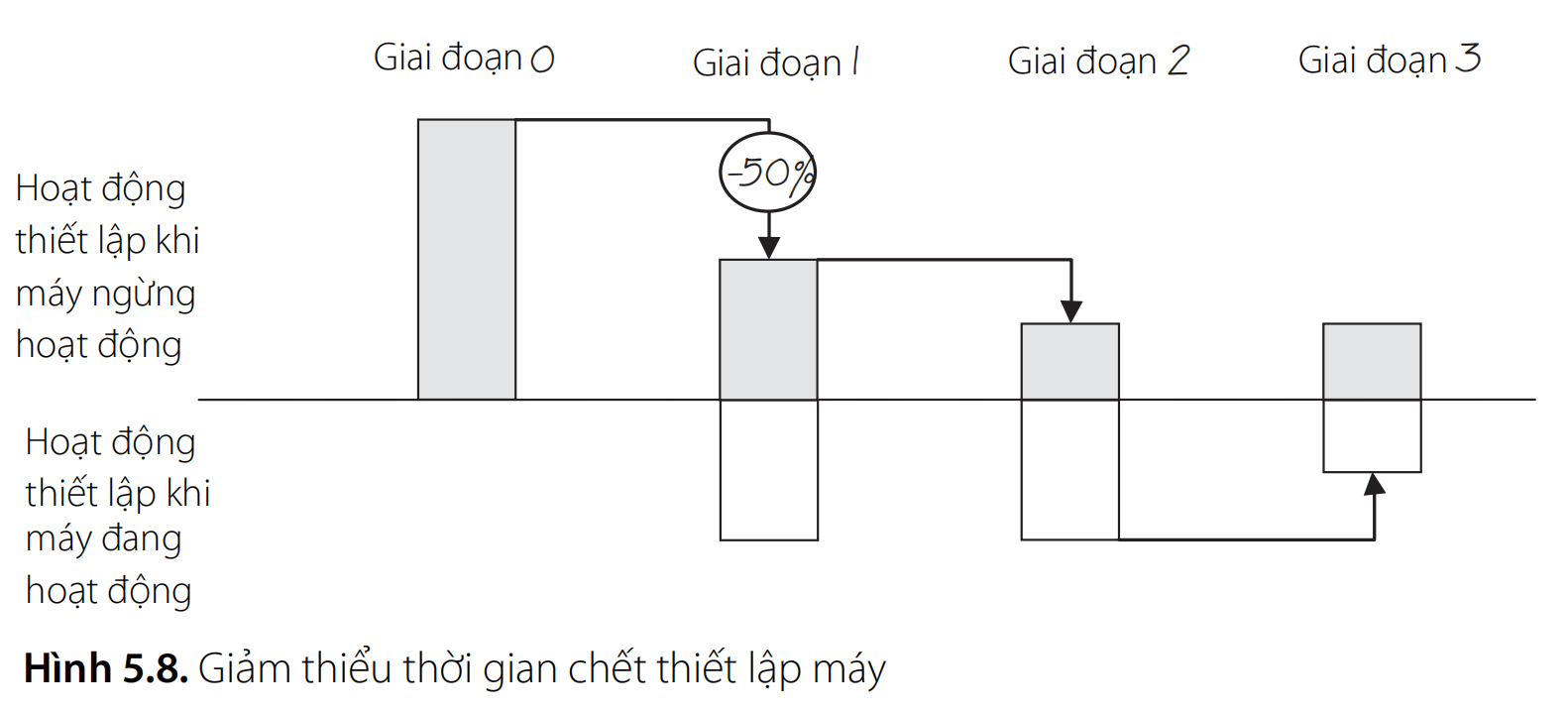

Trong giai đoạn đầu, không phải là giảm thời gian thiết lập, mà là về thời gian máy không hoạt động. Thực tế thì thời gian thiết lập và thời gian máy không hoạt động là hai điều khác nhau. Trước khi sử dụng SMED, thời gian thiết lập bằng với thời gian máy không hoạt động. Sau khi áp dụng SMED, thời gian máy không hoạt động sẽ ít hơn thời gian thiết lập.

Trong giai đoạn đầu, các hoạt động không yêu cầu dừng máy sẽ được thực hiện trong khi máy vẫn đang chạy. Để đạt được điều này, quá trình thiết lập được tính giờ, và các hoạt động được chia thành hai phần: hoạt động yêu cầu dừng máy (thiết lập nội bộ) và hoạt động không yêu cầu dừng máy (thiết lập bên ngoài). Các hoạt động không yêu cầu dừng máy sẽ được thực hiện trong khi máy đang chạy.

Bằng cách thay đổi thứ tự của các hoạt động thiết lập, tổng thời gian thiết lập vẫn không thay đổi, nhưng thời gian máy không hoạt động được giảm. Như vậy, thời gian máy không hoạt động được giảm mà không cần giảm thời gian thiết lập!

Khối lượng công việc của người thiết lập vẫn giữ nguyên vì tất cả các hoạt động thiết lập vẫn được thực hiện:

- Nhận nhiệm vụ;

- Chuẩn bị dụng cụ;

- Chờ cần cẩu;

- Vận chuyển dụng cụ từ khu vực lưu trữ đến máy và ngược lại;

- Điều chỉnh.

Những gì trước đây được thực hiện sau khi máy dừng giờ đây vẫn sẽ được thực hiện, nhưng trong khi máy đang chạy. Thông thường, điều này bao gồm việc chuẩn bị, kiểm tra, và vận chuyển khuôn. Không có gì kỳ diệu cả!

Trong giai đoạn thứ hai, trọng tâm là giảm thời gian cho các hoạt động được thực hiện trong khi máy ngừng hoạt động (thiết lập nội bộ). Bây giờ, những hoạt động này sẽ được thực hiện nhanh hơn. Làm thế nào? Thông qua việc sử dụng dụng cụ và thiết bị:

- Để giảm thời gian thiết lập khuôn – sử dụng bàn có lô cuộn;

- Để giảm thời gian điều chỉnh khuôn – sử dụng các miếng đệm đặc biệt để đảm bảo tất cả các khuôn có độ cao nhất quán, tiêu chuẩn;

- Để giảm thời gian cố định – sử dụng cờ lê hoặc chuyển sang các kết nối không cần bu lông.

Những cải tiến này giúp các hoạt động thiết lập được thực hiện nhanh chóng hơn, giảm thời gian máy không hoạt động và tăng hiệu suất sản xuất.

Giai đoạn thứ ba liên quan đến việc giảm thời gian làm việc của nhân viên thiết lập trước và sau khi máy được tắt (thiết lập bên ngoài). Tại đây, phương pháp 5S được áp dụng, tập trung vào việc tổ chức nơi làm việc.

Vậy tại sao lại cần giảm thời gian chết cho các thiết lập? Mục đích thực sự của việc rút ngắn thời gian thiết lập không chỉ là giảm tổng thời gian ngừng kỹ thuật mà còn là tăng khả năng thực hiện nhiều lần thiết lập hơn. Chẳng hạn, nếu thời gian thiết lập được cắt giảm một nửa, các thiết lập có thể được thực hiện thường xuyên gấp đôi, dẫn đến việc giảm một nửa lượng hàng tồn kho sản phẩm hoàn thiện và có thể giảm thời gian lưu kho, ví dụ, từ 30 ngày xuống còn 15 ngày.

Các cải tiến này giúp tăng hiệu quả sản xuất và giảm chi phí do lượng hàng tồn kho thấp hơn.

Chúng tôi tập trung vào việc cải thiện độ bền của dụng cụ để giảm thời gian thiết lập tổng thể. Dụng cụ sản xuất cút ống là một công cụ đắt tiền được làm từ kim loại hợp kim cao, chứa các thành phần như crôm, niken và titan.

Việc sản xuất cút ống từ các loại thép không gỉ đòi hỏi phải đốt nóng lên tới nhiệt độ cao (1100°C). Dụng cụ thường xuyên bị hỏng, dẫn đến việc tăng thời gian ngừng kỹ thuật. Nhiều năm trước, một viện nghiên cứu quốc gia đã tiến hành một nghiên cứu và đưa ra các khuyến nghị về các loại thép cho các dụng cụ. Tuy nhiên, viện này không còn tồn tại nữa, vì vậy không rõ ai sẽ tiếp tục phát triển chủ đề này. Chúng tôi thậm chí đã gặp gỡ với các nhà cung cấp Anh, những người cung cấp các cuộn có độ bền cao cho sản xuất cán, với hy vọng họ có thể giúp chúng tôi tìm đúng loại vật liệu.

Tuy nhiên, mọi thứ hóa ra lại đơn giản hơn. Khi tìm hiểu tiêu chuẩn quốc gia về các loại thép, chúng tôi đã tìm thấy đúng loại thép mà chúng tôi cần. Nó phù hợp hoàn hảo với nhiệt độ đốt nóng cao của chúng tôi. Không cần phải sáng tạo lại bánh xe – mọi thứ đã được phát minh trước chúng tôi.

Chúng tôi đã đề xuất loại thép này cho các nhà cung cấp đúc của chúng tôi và chọn ra những nhà cung cấp tốt nhất trong số họ. Và chúng tôi bắt đầu kiểm tra bắt buộc tất cả các sản phẩm đúc đến với chúng tôi về thành phần hóa học tại phòng thí nghiệm.

Bạn đang đọc truyện trên: truyentop.pro